Mesure température industrie du verre

La mesure de température dans l’industrie du verre est à la fois un art et une science. Entre four de fusion, affinage, formage, recuit et trempe, chaque étape exige une connaissance fine de la thermique pour garantir rendement, sécurité et qualité. Comment mesurer un matériau verre transparent qui réfléchit, transmet et émet à la fois le rayonnement infrarouge ? Quelles gammes spectrales spécifiques choisir pour limiter l’influence des flammes et des reflets ? Quel équilibre entre pyromètre industrie du verre et caméra thermique verrerie pour visualiser les profils de température et prendre des décisions en temps réel ? Explorons ces questions clés pour bâtir une stratégie de mesure température verre fiable, reproductible et orientée performance.

Pourquoi la mesure de température est-elle stratégique en verrerie ?

Quels sont les grands enjeux ?

Dans une verrerie moderne, la température pilote tout : viscosité du bain, qualité d’affinage, vitesse de formage, homogénéité du recuit et résistance mécanique finale. Une mesure précise permet de réduire les rebuts, de stabiliser les procédés et de garantir la conformité des produits (bouteilles, flacons, verre plat, verre creux technique). Elle contribue aussi à la sécurité des équipes et à l’efficacité énergétique en évitant surchauffes et surconsommations. À l’heure des coûts d’énergie élevés et des exigences de contrôle qualité renforcées, la mesure thermique devient un levier de compétitivité majeur.

Quelles questions se poser avant de choisir un instrument ?

Avant tout achat, interrogez votre process : où se situe la zone critique ? Quel est l’environnement (flammes, poussières, vibrations, chocs thermiques) ? Besoin d’une mesure ponctuelle ou d’une cartographie complète ? Quelles températures cibles et quelles précisions attendues ? La réponse déterminera le choix du spectre (1,0–1,6 μm pour très hautes températures, ~3,9 μm pour traverser les flammes, ~5 μm pour surfaces de verre), le type d’optique, la cadence d’acquisition et les interfaces pour l’automatisation. Pour une vision globale du sujet côté verrerie, explorez nos solutions thermiques pour l’industrie du verre .

Verre transparent, émissivité et spectre : comment mesurer juste ?

Pourquoi l’émissivité est-elle le cœur du sujet ?

Le verre, surtout à chaud, émet, réfléchit et transmet l’infrarouge. L’émissivité (ε) n’est pas un chiffre universel : elle varie selon la composition du verre, la température, l’état de surface (lisse, traité, étamé), l’angle de mesure et la longueur d’onde. Une mauvaise hypothèse d’émissivité peut conduire à des écarts de plusieurs dizaines de degrés. D’où l’intérêt de sélectionner des gammes spectrales spécifiques où l’émissivité est plus stable et où l’influence des flammes, reflets ou gaz de combustion est réduite. Pour approfondir le principe physique et l’impact sur la précision, consultez notre page « mesure de température sans contact » .

Quelles longueurs d’onde privilégier en verrerie ?

Quelques repères utiles :

- 1,0–1,6 μm : mesure à très haute température (fusion, bain, zones incandescentes) avec réponse rapide et moins de sensibilité à l’émissivité.

- ~3,9 μm : atténuation des interférences de flamme et des gaz chauds, utile pour la mesure à travers l’atmosphère du four.

- ~5 μm : souvent privilégié pour les surfaces de verre (verre plat, bandes, produits sortant du four) afin d’améliorer la fiabilité et le contrôle qualité.

La clé est de confronter ces choix théoriques à votre application réelle : géométrie, épaisseur de verre, présence de radiations parasites, et conditions d’installation. Des caméras thermiques fixes OPTRIS bien réglées et choisies au bon spectre peuvent sécuriser ces mesures en continu .

Pyromètre ou caméra ? Construire une chaîne de mesure cohérente

Pourquoi choisir un pyromètre industrie du verre ?

Le pyromètre infrarouge est l’outil de référence pour les mesures ponctuelles rapides et robustes. Il excelle pour piloter une consigne, surveiller un point chaud, sécuriser une ligne ou boucler une régulation. Dans la verrerie, il permet de suivre la température du bain, des gob/parison, des moules, des galets, ou encore des bords de bandes. Un capteur adapté au bon spectre et équipé d’optiques interchangeables peut couvrir plusieurs postes, avec une intégration directe en API/PLC ; découvrez nos pyromètres infrarouges OPTRIS .

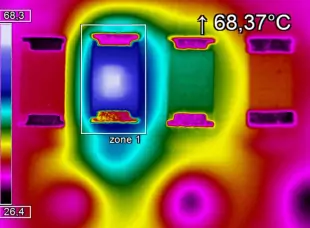

Quand préférer une caméra thermique verrerie ?

La caméra infrarouge fixe offre une vision globale et dynamique. Elle cartographie la répartition thermique en temps réel, détecte les zones froides/chaudes, suit les profils transversaux et longitudinaux, et alerte sur toute dérive de process. Sur verre plat, elle visualise la planéité thermique et la symétrie avant le recuit. En bouteillerie, elle permet de contrôler l’uniformité des parois, l’état des moules et la cohérence des cycles. Pour l’intégration sur ligne (boîtiers, purges d’air, environnements sévères), appuyez-vous sur nos retours d’expérience : installation de caméras thermiques industrielles .

Et si la combinaison était la meilleure option ?

Beaucoup de sites combinent pyromètres (pilotage et seuils d’alarme) et caméras (analyse globale, contrôle qualité et traçabilité). Les pyromètres assurent la boucle courte, tandis que les caméras fournissent des données riches pour l’optimisation continue et la formation des équipes. Comparez les approches et produits sur la page Caméras thermiques fixes OPTRIS .

Cas d’usage de la mesure température verre tout au long de la ligne

Fusion et affinage : tenir la viscosité, réduire l’énergie

Dans le four, la stabilité thermique conditionne l’homogénéité et la consommation. Un pyromètre à courte longueur d’onde (1–1,6 μm) ou à ~3,9 μm compense les flammes, tandis qu’une caméra surveille la voûte, le bain et les zones réfractaires. Objectif : sécuriser le tirage, prévenir les points chauds et allonger la durée de vie du four.

Formage verre plat et métallurgie de surface

Sur la bande, des caméras en ligne suivent le profil thermique pour détecter tout gradient susceptible d’induire contraintes ou ondes. Des pyromètres à ~5 μm valident la température de surface avant l’étirage ou le dépôt de couches, assurant une base stable pour la qualité optique. Pour cadrer la physique et les méthodes, voyez aussi notre page « mesure sans contact » .

Bouteillerie et flaconnage : de la paraison au moule

L’équilibrage thermique des parisons et des moules est décisif pour l’épaisseur des parois et la résistance finale. La combinaison pyromètre + caméra permet de visualiser la température des moules, de caler les soufflages et de réduire les défauts (cordes, gauchissements, fissures thermiques). Résultat : baisse du rebut, cadence stabilisée, et qualité constante.

Recuit et trempe : éviter tensions et anisotropies

Dans le four de recuit (lehr) ou de trempe, la régularité thermique garantit l’absence de tensions résiduelles et de birefringence indésirable. Les caméras thermiques surveillent l’uniformité en temps réel, et les pyromètres verrouillent des points critiques, assurant un contrôle qualité continu jusqu’à la sortie.

Bonnes pratiques pour fiabiliser la mesure

- Ajuster l’émissivité : commencez par une valeur de référence, puis affinez-la via essais croisés (référence contact, cartes de tendance, corrélations qualité).

- Choisir le bon spectre : prioriser les gammes spectrales spécifiques adaptées au point de mesure (1–1,6 μm, ~3,9 μm, ~5 μm selon les cas).

- Soigner l’optique : distance de mesure, taille du spot et angle d’incidence doivent éviter les reflets et garantir que le champ ne « voit » que le verre.

- Protéger le capteur : utiliser purges d’air, fenêtres de protection, refroidissement si nécessaire, et accessoires anti-vibrations.

- Échantillonnage et alarmes : définir fréquences de mesure, seuils d’alerte et logiques de diagnostic, avec enregistrement pour la traçabilité.

- Calibration et maintenance : vérifier périodiquement, archiver les certificats, intégrer le suivi métrologique dans votre système qualité.

- Exploiter la donnée : relier mesures et KPI (rendement, rebuts, consommation) afin d’alimenter plans d’actions et progrès continu.

Pour l’automatisation et une intégration robuste (API/PLC, supervision), appuyez-vous sur nos pages produits et services : caméras thermiques fixes OPTRIS et pyromètres infrarouges OPTRIS .

Ressources externes utiles

Pour creuser la technologie et les documents techniques, vous pouvez consulter le site du fabricant Optris et les ressources de référence en thermométrie du NIST .

Conclusion

Basée à Chennevières-sur-Marne (94), Acoris SAS accompagne les verreries, laboratoires et sites de production dans la mesure température verre et l’automatisation des procédés thermiques. Notre force : une expertise terrain, des caméras thermiques fixes OPTRIS et pyromètres infrarouges OPTRIS éprouvés, et des services complets (conseil, configuration, installation, formation, SAV, calibration) pour fiabiliser vos mesures et valoriser la donnée . Vous souhaitez comparer pyromètre industrie du verre et caméra thermique verrerie pour votre application, ou obtenir des recommandations sur spectres et réglages d’émissivité ? Contactez‑nous : nous vous guidons de l’audit à la mise en service, avec démonstration en conditions réelles.

Un devis ?

Ces articles pourraient vous intéresser

- Émissivité : fiabiliser la mesure thermique sur surfaces vitrées

- Pyromètre industriel : principes, usages et bonnes pratiques

- Caméra thermique industrie du verre : usages et bonnes pratiques

Pour aller plus loin : Solutions thermiques pour l’industrie du verre • Caméras thermiques fixes OPTRIS • Pyromètres infrarouges OPTRIS • Mesure de température sans contact • Installation de caméras thermiques industrielles

- Optimisez votre contrôle thermique en métallurgie

- Mesure température industrie électronique

- Caméra thermique prévention incendie industrielle

- Pyromètres Industriels pour Ligne de Production