Mesure température industrie métallurgique

Dans l’industrie métallurgique, maîtriser la mesure de température conditionne la qualité métallurgique, l’efficacité énergétique et la sécurité & fiabilité des installations. Face à des températures extrêmes, des métaux incandescents et des environnements exigeants (flammes, poussières, vibrations), comment choisir entre pyromètre industrie métallurgique, caméra thermique four industriel, régulation et intégration au contrôle-commande ? Quels spectres spécifiques privilégier quand l’émissivité varie et que des reflets perturbent la mesure ? Cette page explore largement la mesure température métallurgie, pour éclairer vos choix et ouvrir des perspectives concrètes.

Défis et enjeux : mesurer juste dans un monde à haute température

Du four de fusion à la coulée continue, la mesure sans contact s’impose pour préserver capteurs et opérateurs. Les défis : émissivité variable selon l’alliage et l’état de surface, reflets de l’environnement, viewing geometry mouvante, turbulences de flame et gradients marqués. L’objectif est double : capter la bonne valeur au bon endroit, et rendre cette donnée directement exploitable par la supervision et la régulation.

La précision dépend de l’adéquation capteur/procédé : optique et distance de visée, longueur d’onde et spectres spécifiques (ondes courtes pour les métaux incandescents, filtres traversant la flamme), temps de réponse et traitement du signal. Bien configurée, la chaîne mesure–régulation stabilise les cycles, réduit les rebuts et renforce la sécurité.

Panorama des technologies : pyrométrie, thermographie et régulation

Pyromètre industrie métallurgique

Un pyromètre cible un point précis, avec réponse milliseconde pour suivre pièces en mouvement, transitions de phases ou point de régulation. En acier et alliages, les solutions à ondes courtes (basse longueur d’onde) réduisent l’influence des reflets. Les modèles bichromatiques aident quand l’émissivité fluctue ou quand le faisceau est partiellement obstrué (poussières, scories).

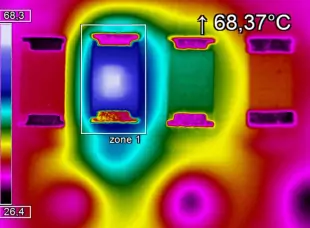

Caméra thermique four industriel

La caméra thermique cartographie la scène : homogénéité des fours, hotspots, zones de recuit, profils sur brames/lingots. Les alarmes par zones, l’enregistrement et l’analyse des tendances transforlent l’imagerie en capteur décisionnel pour le pilotage prédictif, la maintenance et la sécurité.

Mesure température métal en fusion

La mesure température métal en fusion cumule rayonnement intense, projections et vapeurs. On combine pyromètres à bande spectrale adaptée, stratégies de visée (fenêtre protégée, air purge, fibre optique), et parfois une caméra pour surveiller l’environnement (goulottes, poches, roues de coulée). Résultat : une mesure stable, plus sûre pour les opérateurs, et mieux intégrée au contrôle-commande.

Applications clés : de la chauffe au contrôle final

- Fours de fusion et de traitement thermique : uniformité, rendement, suivi du réfractaire, prévention des défauts liés à la sur/sous‑chauffe.

- Coulée continue : monitoring des brames, pilotage du refroidissement secondaire, détection d’oscillations thermiques annonciatrices de défauts de surface.

- Forge, laminage et formage : maintien des plages thermiques visées pour microstructures et caractéristiques mécaniques.

- Soudage/brasage : contrôle de la ZAT, répétabilité des cordons, optimisation des paramètres.

- Maintenance prédictive : repérage de hotspots sur organes critiques (convoyeurs, coffrets), surveillance de l’isolation.

Critères de sélection : comment choisir le bon instrument ?

- Plage et niveaux : de quelques centaines à >2000 °C, avec marges adaptées aux températures extrêmes.

- Bande spectrale : ondes courtes pour métaux, filtres pour “voir” à travers la flamme/CO₂/H₂O ; privilégier des spectres spécifiques à votre procédé.

- Optique et distance : taille du spot vs taille de la cible, profondeur de champ, vibrations et accès.

- Dynamique et réponse : millisecondes sur pièces rapides, HDR en thermographie pour éviter la saturation.

- Robustesse : boîtiers refroidis, purge d’air, fenêtres protégées, indices IP, montage anti‑vibration.

- Intégration : analogique 4–20 mA/0–10 V, Ethernet/PoE, E/S logiques, protocoles (Modbus/OPC UA), synchronisation automate/SCADA.

- Logiciel : zones/ROI, alarmes, enregistrement, traçabilité.

- Calibration : suivi métrologique pour garantir la fiabilité dans le temps.

Bonnes pratiques : fiabiliser vos mesures au quotidien

Caractérisez la cible (alliage, état de surface, température attendue) et l’environnement (flamme, poussières, fumées). Ajustez l’émissivité et la longueur d’onde à la matière et au spectre spécifique de votre procédé. Sécurisez la fenêtre optique (purge, refroidissement, orientation), prévoyez des validations croisées (référence, blackbody) et cadrez une routine d’étalonnage. Enfin, bouclez la chaîne mesure–action avec vos régulateurs de température et unités de puissance pour stabiliser durablement le procédé.

Pour approfondir la physique de la mesure et comparer des technologies, consultez des ressources de référence : Optris et le NIST – Thermometry.

Pourquoi travailler avec Acoris ?

Acoris SAS, expert français des solutions OPTRIS, accompagne les industriels de la métallurgie, du verre et de la céramique avec une offre complète : caméras thermiques fixes (séries XI, Xi80, Xi400, Xi410), pyromètres et thermomètres infrarouges, régulateurs de température et unités de puissance. Nous apportons conseil, configuration, installation, formation, SAV, calibration et support technique pour dimensionner une solution sur mesure et maximiser la sécurité & fiabilité de vos lignes.

Questions ouvertes pour cadrer vos besoins

Comment la mesure influence-t-elle la microstructure et la qualité ?

La tenue d’une “fenêtre thermique” tout au long du cycle de chauffe, maintien et refroidissement pilote formations de phases, taille de grains et contraintes. En maîtrisant la mesure, on améliore la répétabilité, on diminue les retouches et on renforce la conformité.

Faut-il choisir entre pyromètre et caméra, ou combiner ?

Le pyromètre excelle en boucle de régulation sur un point critique ; la caméra offre une vue globale (uniformité, gradients, anomalies). Dans les ateliers, une architecture mixte (caméra pour détecter, pyromètre pour réguler) sécurise souvent qualité, temps de cycle et énergie.

Comment gérer l’émissivité et les surfaces brillantes ?

En métallurgie, privilégiez des spectres spécifiques (ondes courtes), standardisez des patchs de référence, validez des angles de visée et comparez régulièrement à une référence connue. La cohérence des réglages compte autant que la valeur absolue.

Conclusion

Que votre enjeu porte sur un four industriel, une coulée continue ou un laminoir, une chaîne de mesure température métallurgie bien pensée rend votre production plus robuste, plus économe et plus sûre. Nos équipes Acoris vous aident à cadrer le besoin, choisir la bonne longueur d’onde, bâtir la chaîne mesure–régulation et déployer des alarmes intelligentes. Contactez-nous pour un diagnostic, une démonstration ou un essai sur site : nous vous guidons vers une solution précise, évolutive et adaptée à vos températures extrêmes.

Un devis ?

Ces articles pourraient vous intéresser

- Caméras thermiques fixes OPTRIS : résolution, optiques, intégration

- Pyromètres infrarouges OPTRIS : mesure ponctuelle haute précision

- Mesure de température sans contact : principes et cas d’usage

- Mesure Thermique pour l'Industrie du Verre

- Mesure température industrie électronique

- Caméra thermique prévention incendie industrielle

- Pyromètres Industriels pour Ligne de Production