Pyromètre ligne de production

Le pyromètre ligne de production s’impose comme un capteur décisionnel au cœur de l’automatisation industrielle : il mesure sans contact, en temps réel, et délivre une mesure température en continu à très haute vitesse, avec une excellente répétabilité. Dans un contexte de transformation digitale (SCADA, PLC, MES), le pyromètre industriel automatique alimente la boucle de régulation, fiabilise la qualité et accélère la montée en cadence grâce à une intégration process maîtrisée.

Pourquoi instrumenter la ligne avec un pyromètre ?

Sur des pièces chaudes, fragiles, en rotation ou à fort défilement, la pyrométrie sans contact surpasse les sondes en insertion. Un capteur rapide (temps de réponse millisecondes) suit les variations thermiques d’un convoyeur, d’un laminoir ou d’une presse et permet d’ajuster la chauffe/refroidissement au bon moment. Résultat : moins de rebuts, moins de reprises, une qualité plus homogène et un rapport performance/énergie optimisé.

Au-delà du contrôle, la mesure devient une donnée de pilotage : on déclenche des alarmes, on trace les températures lot par lot, on corrèle dérives et paramètres de cuisson, de formage ou de trempe. L’intérêt est double : sécuriser la production et documenter le compliance qualité.

Découvrez les applications de mesure température industrielle

Comment bien choisir son pyromètre industriel automatique ?

1) Plage et spectre

Définissez la plage min/max réellement rencontrée et la famille de matériaux (métaux, verre, céramique, plastiques, agro). Les longueurs d’onde courtes conviennent souvent aux métaux brillants pour réduire l’influence d’émissivité; des bandes spécifiques existent pour le verre. Pour aller plus loin, comparez nos références OPTRIS adaptées aux environnements industriels et aux cadences élevées — et voyez comment elles s’insèrent dans votre architecture.

2) Émissivité, état de surface, environnement

La précision dépend de réglages cohérents dans le temps : émissivité, état de surface, angle de visée, propreté optique. Des accessoires (hublot IR, purge d’air, boîtier refroidi) stabilisent la mesure dans des atmosphères poussiéreuses ou humides. La validation périodique et la calibration assurent la répétabilité sur la durée.

3) Optiques et taille de spot

Visez plus petit que la cible, y compris avec des tolérances de positionnement. Des options de visée laser ou vidéo simplifient l’alignement et le contrôle à distance lors des changements de format.

4) Temps de réponse et filtrage

Sur des lignes à haute vitesse, ciblez un temps de réponse milliseconde et combinez-le à un filtrage numérique paramétrable pour lisser le bruit sans perdre les événements critiques (sortie de four, soudure, thermoformage).

Intégration process : de la donnée à l’action

La valeur se crée quand le pyromètre est relié à l’automatisme (sorties 4–20 mA/0–10 V, Modbus/RS485/Ethernet). On ferme la boucle avec un régulateur et des unités de puissance adaptés, on applique des consignes différentielles, on synchronise plusieurs capteurs pour profiler une zone de four ou un train de production. Pour dimensionner cette chaîne mesure–régulation, explorez nos pyromètres infrarouges OPTRIS en ligne et les configurations d’intégration typiques.

Besoin d’une régulation robuste côté PLC ? Les régulateurs de température WEST Instruments garantissent stabilité et efficacité énergétique lorsque la précision et la dynamique sont critiques, en particulier sur des boucles PID exigeantes.

Usages clés par secteur

Métallurgie : contrôle de température sur brames, barres, pièces forgées ; suivi de soudure ; pilotage recuit/trempe. Longueurs d’onde courtes et réponse rapide pour capter les transitoires.

Verre et céramique : maîtrise des zones chaudes en four, point de ramollissement, uniformité des gradients. Fenêtres spectrales dédiées et hublots adaptés recommandés.

Plasturgie/composites : thermoformage, extrusion, moulage ; visualiser le profil thermique et verrouiller la consigne pour éviter défauts de surface et retassures.

Agroalimentaire : contrôle sanitaire de cuisson/pasteurisation sur convoyeur, sans contact, à cadence élevée.

Électronique/batteries : refusion, collage, séchage d’électrodes ; tenir des fenêtres thermiques étroites pour fiabiliser le rendement.

FAQ – Questions ouvertes pour élargir le champ

Pyromètre ou caméra thermique : faut-il choisir ?

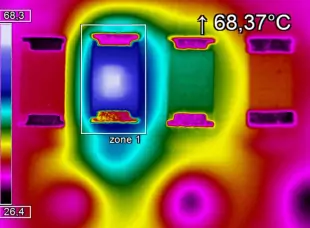

Le pyromètre vise un point critique à très haute cadence, idéal pour la régulation en boucle fermée. La caméra thermique cartographie une scène, détecte les gradients et accélère le diagnostic. Sur ligne, l’association caméra pour « détecter » et pyromètre pour « réguler » combine visibilité et réactivité, notamment avec les caméras thermiques fixes OPTRIS (séries Xi) lorsqu’un profil 2D est utile.

Comment fiabiliser l’émissivité en production ?

Standardisez des patchs de référence, verrouillez les angles de visée, suivez l’état de surface, et validez les réglages par essais in situ. Sur métaux brillants, préférez des bandes spectrales courtes et, si nécessaire, des configurations ratio.

Quelles bonnes pratiques en environnement difficile ?

Protégez l’optique (boîtier, purge d’air), utilisez une fenêtre IR adaptée au spectre, alignez vos diagnostics (perte de signal, température ambiante capteur) pour basculer en mode dégradé et alerter la maintenance.

Quel ROI attendre sur une ligne automatisée ?

Réduction des rebuts, amélioration de la stabilité process, économies d’énergie et gain de disponibilité. Le ROI s’accélère quand la mesure est pleinement intégrée au contrôle‑commande et que les consignes sont auto‑ajustées selon la dérive observée.

Ressources techniques utiles

Pour approfondir les principes de la pyrométrie et la métrologie associée : Optris – documentation produits et logiciels • NIST – Thermometry.

Un devis ?

Conclusion

Vous cherchez un pyromètre ligne de production pour une mesure température en continu, compatible avec votre automatisation et vos exigences de vitesse et de répétabilité ? Notre expertise couvre le choix du capteur, l’intégration process (PLC, bus, supervision), la régulation (régulateurs et unités de puissance), l’installation, la formation, le SAV et la calibration. Parlons de votre application et de vos objectifs qualité/énergie : nous vous guiderons vers une architecture fiable, évolutive et orientée résultats.

Ces articles pourraient vous intéresser

- Pyromètre industriel : principes, usages et bonnes pratiques

- Mesure de température sans contact : principes et cas d’usage

- Régulateurs de température WEST Instruments : stabiliser vos procédés thermiques

- Optimisez votre contrôle thermique en métallurgie

- Mesure Thermique pour l'Industrie du Verre

- Mesure température industrie électronique

- Caméra thermique prévention incendie industrielle