Mesure température industrie électronique

Dans l’industrie électronique, la mesure de température conditionne la fiabilité des produits, l’efficacité des procédés et la réduction des coûts. Des micro-composants sur des cartes électroniques aux prototypes en R&D, du réglage des profils de refusion à la détection défauts thermiques en production, maîtriser la chaleur signifie mieux concevoir, mieux fabriquer et mieux maintenir. Comment cartographier un hotspot sous un BGA ? Quelle caméra thermique PCB choisir pour des zones millimétriques ? Quand préférer la thermographie composants à la pyrométrie ponctuelle ? Voici un panorama critique et pratique pour éclairer vos décisions.

Pourquoi la température est-elle au cœur de l’électronique ?

La température est un indicateur précoce de nombreuses dérives : vieillissement accéléré des condensateurs, déséquilibres de drivers, pertes dans les MOSFET, soudures sèches. Une démarche thermique robuste permet de :

- qualifier et stabiliser les profils de refusion et d’encapsulation ;

- optimiser le routage, le plan de masse et la ventilation de micro-composants sensibles ;

- accélérer la R&D grâce à des mesures reproductibles, du prototype à la présérie ;

- industrialiser la détection défauts thermiques en contrôle final et en surveillance continue ;

- prolonger la durée de vie des produits, réduire les RMA et les coûts de SAV.

Quelles technologies pour mesurer la température ?

Thermographie infrarouge : comprendre la scène d’un seul coup d’œil

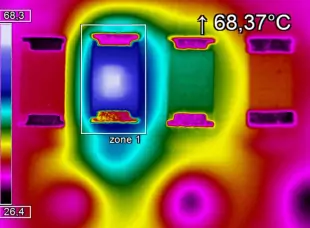

La thermographie composants via une caméra thermique radiométrique rend visibles les gradients et transitoires thermiques. Sur PCB, elle révèle les hotspots, les chemins de dissipation et les asymétries entre canaux. Les caméras thermiques fixes OPTRIS (séries XI, Xi80, Xi400, Xi410) se prêtent à la mise au point d’optiques macro et à la surveillance en ligne avec alarmes et historisation, ce qui les rend idéales pour la mise au point labo et le contrôle en production. Découvrir les caméras thermiques fixes OPTRIS.

Pyrométrie infrarouge : viser un point critique à haute cadence

Le pyromètre infrarouge mesure un point précis avec une fréquence d’échantillonnage élevée : pistes de puissance, diodes laser pulsées, résistances shunt, modules de conversion. Intégrable en automate, il déclenche alarmes et asservissements, par exemple pour piloter la puissance d’un banc chauffant. Voir nos pyromètres et thermomètres infrarouges OPTRIS.

Contact ou sans contact : quel compromis ?

Les sondes de contact (thermocouples, RTD) restent pertinentes pour étalonner un four ou valider un gabarit, mais peuvent perturber la mesure sur des micro-composants. Les technologies sans contact (caméra thermique PCB, pyromètre) offrent rapidité, finesse spatiale et non-invasivité. La combinaison des deux est souvent gagnante : la caméra pour cartographier, le pyromètre pour piloter un point, quelques sondes de contact pour valider un référentiel.

Questions ouvertes pour guider vos choix

Comment fiabiliser la mesure sur des zones très petites ?

La clé : l’optique. En laboratoire, une optique macro et une distance de travail maîtrisée garantissent un IFOV adapté à la taille de la cible. Sur surfaces brillantes (cuivre, vernis), stabiliser l’émissivité à l’aide de patchs haute émissivité et réduire les réflexions par un fond « noir thermique ». Synchronisez l’acquisition avec les événements rapides (impulsions, bursts RF), car les pics thermiques les plus instructifs durent parfois quelques millisecondes.

Comment distinguer un hotspot normal d’un défaut ?

Un régulateur ou un MOSFET chauffera davantage qu’un passif, mais sa signature doit rester dans une fenêtre et une dynamique prévues. Comparez le delta T avec le plan de masse, la symétrie entre canaux et la cinétique de montée/descente en température. Croisez thermogrammes, courants et tensions pour confirmer l’origine d’un écart : sur‑consommation, soudure imparfaite, défaut de contact, dérive d’assemblage.

Quelles bonnes pratiques pour l’émissivité sur PCB ?

Cartographiez l’émissivité par matériau (cuivre, FR‑4, plastique, céramique), créez des zones de référence, et paramétrez l’émissivité par zone dans le logiciel. Les surfaces brillantes reflètent l’environnement : limitez les reflets par un écran, isolez la scène et vérifiez la cohérence des valeurs par des points de contrôle. Pour un panorama méthodologique, explorez la mesure de température sans contact.

De la R&D à la série : continuité et intégration

Dès la R&D, standardisez vos protocoles : zones de mesure nommées, seuils d’alerte, recettes thermiques et formats d’export. En production, une caméra fixe surveille la scène globale avec alarmes, tandis que des pyromètres contrôlent des points critiques. Des régulateurs et unités de puissance assurent l’asservissement des fours, lampes IR ou plaques chauffantes. L’objectif : transformer la mesure température électronique en indicateur de capabilité, relié à votre MES/SCADA et à vos KPI qualité.

Données et décisions : tirer parti de la thermographie

La valeur vient de l’exploitation des données : zones mesurées, time series, seuils adaptatifs, classification des défauts. En consolidant les historiques, vous anticipez les dérives, réduisez les faux rejets et justifiez vos changements process. Une architecture bien pensée facilite la traçabilité des lots, la comparaison A/B (design, matière, fournisseur) et l’amélioration continue.

Bonnes pratiques essentielles

- Optique et mise au point : validez la taille du spot vs. la cible ; macro obligatoire pour les micro-composants.

- Émissivité : caractérisez par matériau/zone ; utilisez des repères haute émissivité pour fiabiliser les relevés.

- Environnement : maîtrisez reflets et flux d’air ; stabilisez la température ambiante du banc.

- Calibration : contrôlez périodiquement vos chaînes de mesure et documentez vos réglages.

- Sécurité/ESD : respectez les règles ESD et les distances sur cartes sous tension.

Quels équipements pour quels besoins ?

Pour l’analyse globale et la détection défauts thermiques sur cartes électroniques, privilégiez une caméra thermique PCB avec optiques adaptées aux champs réduits ; pour un contrôle ultra‑rapide d’un point sensible, optez pour un pyromètre ponctuel et intégrez‑le à votre régulation. Selon l’application (caractérisation R&D, contrôle en série, maintenance prédictive), Acoris dimensionne caméras OPTRIS, accessoires, régulateurs et logiciels, et accompagne l’installation, la formation, le SAV et la calibration.

Un devis ?

Conclusion

La mesure température électronique n’est plus une étape annexe : c’est un avantage compétitif. En combinant thermographie composants, pyrométrie, bonnes pratiques d’émissivité et intégration de données, vous accélérez vos validations, stabilisez vos procédés et réduisez vos coûts. Vous souhaitez comparer une caméra à optique macro aux avantages d’un pyromètre focalisé, ou bâtir un protocole reproductible pour vos essais R&D ? Nos experts vous guident vers la solution la plus pertinente pour vos objectifs et vos contraintes.

Contactez-nous pour des renseignements, un essai applicatif ou pour être guidé vers la meilleure solution.

Un devis ?

Ressources externes utiles

Pour approfondir : Optris et le NIST – Thermometry.

Ces articles pourraient vous intéresser

- Mesure de température sans contact : principes et cas d’usage

- Émissivité : fiabiliser vos mesures thermiques et éviter les pièges

- Optimisez votre contrôle thermique en métallurgie

- Mesure Thermique pour l'Industrie du Verre

- Caméra thermique prévention incendie industrielle

- Pyromètres Industriels pour Ligne de Production