Caméra thermique prévention incendie industrielle

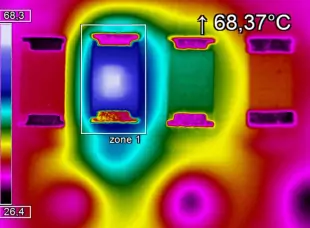

Le risque d’incendie industriel se joue souvent en amont, bien avant l’apparition d’une flamme ou de fumées. Une caméra thermique prévention incendie permet d’identifier une détection point chaud industriel à la source : échauffement anormal, gradient rapide, friction, emballement local. Cette approche radiométrique transforme la prévention incendie industrie en un pilotage proactif : surveillance 24/7, alertes intelligentes, traçabilité et réaction automatisée sur les zones sensibles (silos, déchets, stockage, lignes de production).

Pourquoi la thermographie change la donne

Les détecteurs de fumée ou de flamme signalent un événement engagé ; la thermographie, elle, repère l’anomalie thermique à un stade précoce. En mesurant la température de milliers de points en continu, une caméra IR permet de déclencher des scénarios d’alerte dès les premiers écarts : ralentissement ou arrêt d’un convoyeur, isolation d’un lot, mise en sécurité d’un équipement. Des retours d’expérience montrent que les installations gagnent à la fois en sécurité, en disponibilité et en sérénité opérationnelle grâce à ces alertes précoces et à l’enregistrement radiométrique exploitable pour l’audit interne et l’assurance.

Applications mesure température industrielles

Cas d’usage prioritaires en milieu industriel

Silos : prévenir l’auto-échauffement

Dans les silos à grains, biomasse ou granulats, la fermentation, la compaction ou des points de friction peuvent générer des foyers naissants. Une caméra thermique surveille les pieds de silos, goulottes et zones de transfert pour alerter en cas d’élévation anormale. Le suivi temporel des températures permet d’intervenir tôt (ventilation, déstockage partiel) avant que la situation ne s’emballe.

Déchets et centres de tri : détecter les feux couvants

Dans les parcs à déchets et fosses d’ordures, les réactions exothermiques et la présence de batteries dissimulées peuvent provoquer une montée en température soudainement. Des caméras couvrant de larges zones repèrent les hotspots sur tapis, broyeurs et fosses, et déclenchent des actions via alarmes automates (arrêt convoyeur, arrosage, alerte PC sécurité).

Stockage et entrepôts

Racks denses, zones de charge de batteries, tableaux électriques : la surveillance thermique aide à repérer tôt un point chaud, un connecteur en échauffement ou un déséquilibre électrique. Les images radiométriques horodatées facilitent la traçabilité des incidents et la relation avec l’assureur.

Lignes de production : stopper à la source

Sur les lignes de production, roulements, galets, carters, freins moteurs ou bandes transporteuses génèrent parfois de la chaleur par friction. La caméra thermique identifie ces dérives à la source et permet d’agir immédiatement : arrêt localisé, inspection, lubrification, correction de réglage. Cette même mesure renforce le contrôle process (uniformité thermique de four, séchage, traitement de surface), créant un double bénéfice sécurité + qualité.

Comment fonctionne et s’intègre une caméra thermique ?

La caméra infrarouge mesure le rayonnement émis par les surfaces (LWIR), calcule des températures et applique des logiques d’alarme. Le paramétrage combine des seuils absolus, des seuils relatifs (écart au fond de scène), des vitesses de montée et des durées de persistance pour éviter les faux positifs. L’intégration aux systèmes existants s’effectue via relais, Modbus TCP, OPC UA ou API vers SCADA/MES, afin de déclencher des scénarios cohérents avec vos exigences HSE et sûreté.

Pour des zones très critiques (palier, frein, tronçon de bande), on peut compléter la caméra par un pyromètre ponctuel haute cadence. Cette complémentarité caméra + mesure ponctuelle renforce la robustesse sur des dynamiques rapides.

Critères de choix et bonnes pratiques

Résolution et optique : adapter le champ de vision à la distance et à la taille des cibles (large zone en fosse, détail sur un roulement).

Sensibilité (NETD) et cadence : scènes rapides (déchets brassés, convoyeurs) = cadence élevée + bonne sensibilité pour isoler l’anomalie du bruit thermique.

Robustesse : boîtiers industriels, purges d’air, fenêtres IR, refroidissement si besoin, indice IP adapté aux poussières et vibrations.

Paramétrage d’alarme : zones d’intérêt (ROI), masques d’exclusion, hystérésis, scénarios conditionnels, niveaux d’alerte gradués pour une intervention proportionnée.

Traçabilité et audit : enregistrements radiométriques, export d’événements, horodatage pour les retours d’expérience et la conformité.

Pour explorer les options matérielles et logicielles, consultez notre gamme de caméras thermiques fixes OPTRIS.

Questions ouvertes pour guider votre projet

Quelles zones à plus forte variabilité thermique doivent être surveillées ?

Convoyeurs, fosses, pieds de silos, zones de charge… Cartographier ces endroits oriente le placement des caméras, la définition des ROI et le réglage des seuils relatifs. Un audit initial réduit le temps d’itération et les fausses alertes.

Quel scénario d’automatisation est pertinent ?

À partir d’une alarme, faut-il couper un convoyeur, activer un rideau d’eau, déclencher une sirène, notifier le PC sécurité ? Une architecture intégrée aux alarmes automates évite la dispersion d’outils et fiabilise la réaction.

Comment limiter les faux positifs sans négliger la sécurité ?

Masquages intelligents, seuils relatifs, temps de persistance, différenciation entre dérive lente et emballement rapide : les algorithmes d’alarme et une période de rodage sur site stabilisent le système, tout en conservant une détection point chaud industriel fiable.

Ressources utiles et veille

Pour approfondir la radiométrie IR (émissivité, NETD, étalonnage), vous pouvez consulter la documentation Optris et les publications du NIST – Thermometry, références reconnues pour cadrer des mesures traçables et reproductibles.

Un devis ?

Conclusion

Anticiper plutôt que subir : c’est l’ambition d’une caméra thermique prévention incendie bien intégrée. Sur les silos, déchets, zones de stockage et lignes de production, la thermographie renforce la sécurité et la continuité d’activité. Besoin d’un cadrage rapide, d’un essai sur site ou d’une intégration avec vos alarmes automates ? Parlez-nous de votre contexte, nous vous conseillons du choix matériel à la mise en service, en passant par le paramétrage d’alarme et la formation.

Envie d’un échange direct (dimensionnement, chiffrage, démonstration) ? Contactez notre équipe : nous vous guidons vers la solution la plus adaptée à votre environnement et à vos objectifs HSE.

Ces articles pourraient vous intéresser

- Installation de caméras thermiques industrielles : boîtiers, purge d’air et intégration

- Émissivité : optimiser la mesure thermique et fiabiliser les relevés

- Mesure de température sans contact : principes et cas d’usage

- Optimisez votre contrôle thermique en métallurgie

- Mesure Thermique pour l'Industrie du Verre

- Mesure température industrie électronique

- Pyromètres Industriels pour Ligne de Production