Application de la mesure de température industrielle

De la qualité produit à la sécurité des opérateurs, la mesure de température dans l’industrie impacte durablement la performance des ateliers et des laboratoires. Que recouvrent précisément les applications de mesure de température industrielle ? Quelles approches pour des solutions mesure thermique industrielle plus rapides, plus fiables et plus rentables ? Cette page explore les usages, critères de choix, bénéfices et bonnes pratiques, avec un focus sur les solutions de mesure de température sans contact pour les environnements industriels exigeants. Elle s’adresse aux responsables de production, maintenance, qualité, R&D et méthodes à la recherche d’une application mesure température industrielle adaptée et évolutive.

- Optimisez votre contrôle thermique en métallurgie

- Mesure Thermique pour l'Industrie du Verre

- Mesure température industrie électronique

- Caméra thermique prévention incendie industrielle

- Pyromètres Industriels pour Ligne de Production

Pourquoi la mesure de température est-elle stratégique dans l’industrie ?

Parce qu’elle conditionne quatre leviers clés : la qualité (cuisson, recuit, trempe), la sécurité (surveillance de surchauffes), l’énergie (pilotage fin du chauffage) et la disponibilité (maintenance préventive). Une mesure température industrie bien pensée réduit les rebuts, documente la conformité (audits, normes), alimente la traçabilité et permet d’automatiser des actions via SCADA/MES et API (seuils d’alarme, régulation, arrêt sécurisé). Elle devient un capteur de vérité du process, qui éclaire les décisions en continu.

Quelles applications concrètes selon les secteurs ?

Métallurgie et traitements thermiques

Suivi de chauffe avant laminage, contrôle de trempe/revenu, homogénéité de pièces en four, brasage et soudage : l’infrarouge gère des températures extrêmes sur des surfaces mobiles et incandescentes, avec un retour temps réel vers les régulateurs/SSR pour stabiliser les cycles.

Verre et céramique

Dans le verre (float, flaconnage, bouteilles), la thermographie révèle gradients, zones froides/chaudes et tensions résiduelles. En céramique, la tenue de courbe (montée, palier, refroidissement) conditionne résistance mécanique et aspect. Des caméras fixes regardent convoyeurs, fours et moules, à travers des fenêtres adaptées au spectre.

Agroalimentaire et emballage

Cuisson, friture, pasteurisation, contrôle de scellage : la bonne température garantit la sécurité sanitaire et la répétabilité. Des pyromètres ou caméras infrarouges surveillent en ligne l’uniformité, pendant que des régulateurs pilotent les unités de puissance pour optimiser rendements et kWh.

Pharmacie, chimie, cosmétique

Réacteurs, séchage, lyophilisation, stérilisation : on exige stabilité, traçabilité, alarmes maîtrisées. La calibration périodique, l’archivage et l’intégration logicielle sécurisent les matières sensibles et l’intégrité des lots.

Maintenance, énergie et R&D

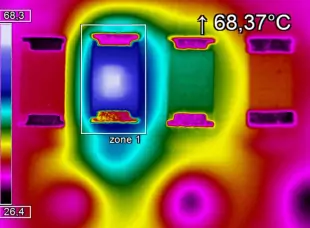

La thermographie repère les échauffements anormaux (armoires, moteurs, roulements), prévient les pannes et hiérarchise les priorités d’intervention. En R&D/labos, elle accélère l’itération expérimentale : cartographie des phénomènes, corrélations multi-physiques, validation de dissipations et des cycles.

Mesure par contact ou sans contact : que choisir ?

Les capteurs de contact (thermocouples, PT100) sont robustes et économiques, mais intrusifs ou lents selon les cas. Les solutions de mesure de température sans contact (pyromètres, caméras infrarouges) mesurent à distance, à haute vitesse, sans perturber le process : surfaces en mouvement, pièces chauffées par induction, produits fragiles/dangereux. Les critères déterminants : émissivité, filtrage spectral (verre, métaux), champ de vision, distance de travail, conditions d’environnement (poussières, vapeur) et intégration (signaux, bus, OPC-UA).

Panorama des technologies de mesure thermique

Caméras thermiques fixes OPTRIS (Xi80, Xi400, Xi410…)

Elles transforment une scène en image radiométrique : zones d’intérêt, seuils, statistiques, IR en continu. Idéales pour détecter des dérives invisibles, stabiliser une ligne (formage, four, convoyeur) et déclencher des actions correctives. Dans une application mesure température industrielle, elles jouent le rôle de “radar” thermique.

Pyromètres et thermomètres infrarouges OPTRIS

Compacts, rapides (réponses millisecondes), précis, ils visent un point critique ou une petite zone. Ils s’intègrent via 4–20 mA, 0–10 V, relais, Modbus ou interfaces numériques pour piloter finement la chaleur et garantir la régularité des cycles.

Régulateurs et unités de puissance

Mesurer ne suffit pas : il faut réguler. Les régulateurs PID et unités de puissance ajustent la chauffe (ramp/soak, autotune), protègent les éléments chauffants et allongent leur durée de vie. Ensemble capteurs + contrôle + supervision = solutions mesure thermique industrielle cohérentes, traçables et performantes.

Exploiter la donnée : du contrôle qualité à l’Industrie 4.0

Connectées au SCADA/MES/IIoT, les données thermiques alimentent des tableaux de bord, des alertes et des modèles de maintenance prédictive : on anticipe dérives, on documente les écarts, on optimise la consommation énergétique. La donnée devient un actif, au service de l’OEE, du rendement et de la conformité.

Réussir un projet de mesure : les bonnes questions à se poser

- Quelle plage de température, quelle résolution (spatiale/thermique) et quelle cadence ?

- Quelle distance et quel champ de vision ? Détail d’intérêt sur plusieurs pixels pour une mesure reproductible ?

- Comment évolue l’émissivité au fil du process ? Faut-il des filtres spectrales ou des patchs de référence ?

- Quelles protections (carter, refroidissement, purge d’air, fenêtre IR) contre poussière et vapeur ?

- Quel plan d’intégration (OPC-UA, API, bus), quels seuils/alertes, quels journaux pour l’audit ?

- Quel coût total de possession (installation, calibration, formation, maintenance) et quels gains (rebuts, énergie, disponibilité) ?

Acoris : votre partenaire de confiance

Acoris SAS, à Chennevières‑sur‑Marne (94), accompagne l’industrie, la R&D, les laboratoires et la maintenance avec des solutions OPTRIS : caméras thermiques fixes (séries Xi), pyromètres et thermomètres infrarouges, régulateurs et unités de puissance. Nos services couvrent conseil, configuration, installation, formation, SAV, calibration et support technique. Notre promesse : des solutions de mesure de température sans contact pour les environnements industriels exigeants, dimensionnées pour votre usage et intégrées à votre contrôle‑commande.

Questions ouvertes pour aller plus loin

Caméra thermique ou pyromètre : faut-il choisir ?

Cartographier une surface impose la caméra ; viser un point vital justifie le pyromètre. Dans la pratique, un duo “caméra pour détecter – pyromètre pour réguler” sécurise souvent la qualité et la réactivité, avec un budget maîtrisé.

Comment fiabiliser l’émissivité et les surfaces “difficiles” ?

Standardisez des patchs de référence, utilisez des filtres spectrales sur métaux et verres, et validez les réglages par des essais in situ. La cohérence des réglages compte autant que la valeur absolue.

Peut-on mesurer à travers une vitre, en atmosphère agressive ?

Oui, avec une fenêtre IR compatible au spectre visé (et une purge/ventilation si nécessaire). Le choix du matériau et la maintenance de la fenêtre conditionnent la précision sur la durée.

Quelle précision et quelle réactivité attendre ?

De quelques dixièmes à quelques degrés selon la température, avec des réponses millisecondes pour les pyromètres. L’essentiel est d’aligner ces performances sur les tolérances process et la stratégie de contrôle (seuils, alarmes, hystérésis).

Un devis ?

Pour aller plus loin : pages internes utiles

Vous souhaitez comparer, détailler une technologie ou préparer une intégration ? Voici une sélection de contenus internes pour approfondir et passer à l’action.

- Caméras thermiques fixes OPTRIS : résolution, optiques et intégration

- Pyromètres et thermomètres infrarouges OPTRIS : mesure ponctuelle fiable

- Mesure de température sans contact : principes et cas d’usage

- Installation de caméras thermiques industrielles : boîtiers, purge d’air et bonnes pratiques

- Émissivité : fiabiliser et optimiser vos mesures thermiques

Ressources externes et normes

Pour approfondir la métrologie infrarouge, la calibration et les bonnes pratiques, consultez les ressources du fabricant et les références de la communauté scientifique.

- Optris – produits, logiciels et documentations techniques

- NIST – Thermometry : fondamentaux et méthodes de référence

Prêts à explorer nos solutions ?

Que votre enjeu soit la qualité, la sécurité, l’énergie ou la productivité, nos applications de mesure de température industrielle réunissent capteurs OPTRIS, régulation et expertise terrain. Comparez les modèles (caméras thermiques fixes, pyromètres), croisez vos exigences (plage, précision, cadence) et parlons de votre cas : nous concevrons avec vous une architecture fiable, évolutive et orientée résultats.

Contactez‑nous pour des renseignements, un audit de votre process ou pour être guidé pas à pas vers la meilleure architecture.