Comprendre l’émissivité : clé d’une mesure thermique précise

qu’est-ce que l’émissivité et pourquoi elle change tout

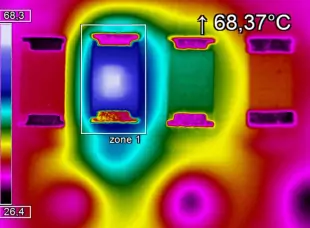

L’émissivité décrit la capacité d’une surface à émettre du rayonnement infrarouge par rapport à un corps noir. Elle varie selon le matériau, l’état de surface (brillant, oxydé, peint), la température et la longueur d’onde de mesure. En pratique, une caméra thermique ou un pyromètre « voit » un mélange d’émission, de réflexion (de l’environnement) et parfois de transmission. Ne pas prendre en compte l’émissivité, c’est lire une carte sans échelle : on s’expose à des erreurs d’interprétation et de pilotage.

Deux familles d’instruments dominent en industrie : la caméra thermique fixe cartographie des scènes (four, convoyeur, pièce en mouvement) pour détecter gradients, défauts et hotspots, tandis que le pyromètre infrarouge fournit une mesure ponctuelle ultra-rapide, idéale en boucle de régulation. Dans les deux cas, le réglage d’émissivité et le choix de la bande spectrale sont déterminants. Sur des métaux chauds à faible émissivité, par exemple, une mesure en ondes courtes réduit l’influence des reflets et stabilise la lecture.

quand en a-t-on besoin ? signaux d’alerte et cas typiques

Vous devez maîtriser l’émissivité dès que vous mesurez des surfaces réfléchissantes (aluminium poli, acier décapé), des températures élevées (traitement thermique, verrerie), ou des surfaces qui évoluent (oxydation, dépôts, films minces). Autres signaux : mesures incohérentes d’un jour à l’autre, valeurs sensibles à l’angle de visée, ou écart récurrent entre thermographie et capteur de référence.

Quelques symptômes et pistes immédiates :

| symptôme | cause liée à l’émissivité | pistes de correction |

|---|---|---|

| Températures trop basses sur métal brillant | Faible émissivité + réflexions IR long | Mesure en ondes courtes, angle de visée adapté, référence à haute émissivité (peinture/adhésif noir) |

| Valeurs instables selon l’éclairage/four | Réflexions de l’environnement | Écrans anti-reflet, hublot adapté, réglage de la zone de mesure |

| Écart caméra vs pyromètre | Réglages d’émissivité différents | Harmoniser l’émissivité, vérifier la plage spectrale, recalage sur une référence |

| Dérive progressive dans le temps | Accumulation de poussières, changement d’état de surface | Maintenance optique, inspection périodique, mise à jour de l’émissivité |

comment l’émissivité guide le choix du capteur et de la bande spectrale

Le « bon » choix dépend du couple matériau–température et de la dynamique du procédé. En général :

- Métaux à haute température : privilégier des ondes courtes pour réduire l’influence des reflets et gagner en répétabilité.

- Verre : utiliser une bande dédiée qui tient compte de sa transmission/émissivité spécifique selon l’étape de process.

- Céramiques et oxydes : viser des bandes moyennes/courtes pour limiter les variations d’émissivité.

- Agroalimentaire et composites : 8–14 µm pour l’imagerie globale, le contrôle qualité et la sécurité.

Caméra ou pyromètre ? La caméra apporte le contexte (gradients, dérives), le pyromètre la latence minimale et l’intégration simple. Une caméra « spot finder » peut combiner intelligence de visée et sortie analogique/numérique robuste.

comment se déroule la prestation avec acoris ?

1) diagnostic et cadrage

Nous analysons vos objectifs (qualité, rendement, sécurité), vos matériaux, plages de température, vitesses, contraintes mécaniques et environnementales. À l’issue : une préconisation claire (caméra vs pyromètre, bande spectrale, optiques, accessoires) et un plan d’essais structuré.

2) essais et preuve de concept

Sur site ou en atelier, nous menons des tests représentatifs : réglage de l’émissivité, choix des zones de mesure, validation des seuils d’alarme, vérification de la répétabilité et de la corrélation avec vos références. Vous recevez un rapport d’essai (données, images/vidéos thermiques, recommandations).

3) intégration et mise en service

Nous intégrons la solution dans votre environnement (automates, supervision, régulateurs et unités de puissance) via Ethernet/IP, Profinet, Modbus TCP ou sorties analogiques. Nous paramétrons les seuils, les enregistrements, les alarmes, et formons vos équipes (production, maintenance, qualité).

4) accompagnement, maintenance et évolutions

Nous assurons support, calibration périodique, pièces et mises à jour. Si votre process évolue (nouveau matériau, nouvelle vitesse), nous adaptons réglages, bande spectrale ou optique pour maintenir la fiabilité.

- Livrables : cahier de mesure, fichiers de configuration, schémas d’intégration, rapport de mise en service, plan de maintenance.

- Délais typiques : diagnostic (1–2 semaines), essais (1–3 semaines), intégration et formation (quelques jours à 2 semaines selon complexité).

y a-t-il des obligations réglementaires ou normatives ?

- Zones ATEX : en atmosphères explosibles, sélectionner capteurs/accessoires compatibles et respecter les règles d’installation (boîtiers, barrières, hublots certifiés).

- Sécurité machine : si la mesure pilote des actionneurs, la logique d’arrêt/alarme suit vos standards de sécurité fonctionnelle (intégration éprouvée).

- Agroalimentaire : la thermographie contribue à la traçabilité et s’inscrit dans une démarche HACCP (enregistrement des températures de surface à des points critiques).

- Vie privée : si l’imagerie couvre des zones fréquentées, prévoir information/signalétique et politique d’accès aux données.

quels conseils apportons-nous ? bonnes pratiques et erreurs à éviter

- Référence haute émissivité : créer un « point étalon » (peinture/adhésif noir haute température) pour valider ou ajuster l’émissivité.

- Angle et fond : viser à angle réduit par rapport aux sources parasites, limiter les réflexions (écrans, hublots adaptés), soigner la taille du spot.

- Choix spectral d’abord : sur métaux chauds et verre, la bande spectrale fait plus pour la précision qu’un réglage tardif.

- Optique et protection : hublots, boîtiers refroidis, purges d’air, nettoyage planifié pour stabiliser la mesure en environnement sévère.

- Boucle de régulation : une mesure robuste a plus de valeur si elle alimente vos régulateurs et unités de puissance avec des seuils bien positionnés.

- Calibration : prévoir une vérification périodique (sources étalons, retour atelier) pour maintenir la confiance dans le temps.

questions ouvertes pour aller plus loin

et si l’émissivité change pendant le process ?

Oxydation, dépôt, film qui s’amincit : plutôt que de courir après un « bon chiffre », interrogez le spectre choisi, l’angle de visée et la présence d’une référence collée sur la pièce. Selon le cas, un capteur bichromatique ou une caméra + zone étalon stabilisent la mesure.

caméra ou pyromètre : que gagne-t-on selon les cas ?

Pour contrôler un four, la caméra révèle les gradients et permet l’alerte précoce (hotspots). Pour piloter une ligne rapide, le pyromètre apporte une latence minimale et une intégration électrique simple. La combinaison des deux est souvent gagnante.

où se situe la valeur : capteur ou intégration ?

La vraie valeur naît du trio capteur adapté + paramétrage correct + intégration soignée. Une mesure fiable se traduit en qualité (moins de rebuts), rendement (moins d’arrêts) et énergie (chauffe mieux pilotée).

ressources et pages liées

Pour approfondir et préparer votre projet, consultez ces pages complémentaires :

- Caméras thermiques fixes OPTRIS : choix, intégration et usages

- Pyromètres infrarouges OPTRIS : mesure ponctuelle haute vitesse

- Études techniques et installation clé en main

- Formation technique en thermographie infrarouge

- Thermovision OPTRIS : survol des solutions et applications

Un devis ?

prêt à fiabiliser vos mesures grâce à l’émissivité ?

Nos ingénieurs vous accompagnent du diagnostic au support continu pour sécuriser votre mesure thermique et la transformer en performance industrielle. Contactez-nous pour être conseillé, dimensionné et guidé sur votre application.

Découvrir nos caméras thermiques fixes OPTRIS

Études techniques et installation clé en main