caméra thermique industrie du verre

Pourquoi la caméra thermique s’impose dans l’industrie du verre ?

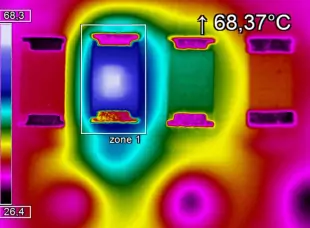

Dans la industrie du verre, le contrôle de la température conditionne la qualité, l’efficacité énergétique et la répétabilité. De la fusion au formage, jusqu’au recuit, la thermographie infrarouge rend visibles les gradients, points chauds et refroidissements non désirés qui provoquent contraintes internes, défauts optiques ou casse. Une caméra thermique offre une vision 2D en temps réel là où une mesure ponctuelle ne voit qu’un point : on cartographie la surface, on met en évidence les dérives, on objectivise les réglages et on stabilise le process.

Quels défis spécifiques pose le verre pour la mesure sans contact ?

Matériau singulier, le verre est parfois transparent dans certaines bandes IR et fortement réfléchissant dans d’autres. Mesurer correctement sa température de surface exige un choix spectral pertinent (ex. autour de 7,9 µm pour rendre le verre « quasi opaque », vers 3,9 µm à travers les flammes) et un paramétrage maîtrisé de l’émissivité. Les environnements sont exigeants (poussières, vibrations, hautes températures) : on prévoit boîtiers ventilés, purge d’air et hublots adaptés. Pour aller plus loin, voyez les ressources techniques d’Optris et les références du NIST.

Quelles applications typiques dans le verre plat, le verre creux et le verre technique ?

- Sur verre float : contrôle de l’homogénéité en sortie d’étenderie et du bain d’étain, détection des gradients transversaux, optimisation des zones de convection. - En bouteillerie : suivi du gob au feeder, profil thermique des parisons et des pièces formées, homogénéité avant/après lehr. - En verre trempé : équilibrage du quench et réduction des contraintes résiduelles. - En verre technique (borosilicate, vitro-céramique, écrans) : maîtrise des traitements thermiques, de l’étirage et des dépôts de couches.

Caméra thermique ou pyromètre infrarouge : que choisir et quand ?

Un pyromètre infrarouge excelle en mesure ponctuelle très rapide (boucles de régulation, points critiques). Une caméra thermique fournit la topologie complète, détecte les dérives et aide au diagnostic global. En pratique, on combine souvent les deux : pyromètres pour la réactivité, caméras pour la surveillance continue, la traçabilité et l’optimisation. Explorez nos pyromètres infrarouges et nos caméras thermiques fixes OPTRIS pour bâtir l’architecture la plus efficiente.

Comment intégrer la thermographie au système d’automatisation ?

Les caméras modernes s’intègrent par Ethernet/PoE, I/O, protocoles industriels et SDK logiciels. On définit des zones d’intérêt, des profils de température, des alarmes, on historise et on corrèle avec le SCADA/MES. Couplées à la régulation, elles pilotent ventilations, rampes et volets d’air pour viser la répétabilité. Pour un déploiement sans friction (dimensionnement, montage, paramétrage, interfaces), appuyez-vous sur notre intégration clé en main.

Quels bénéfices concrets et mesurables pour l’atelier ?

- Qualité accrue : homogénéité, réduction des défauts optiques et de la casse.

- Productivité : démarrages plus rapides, réglages guidés par l’image, moins d’arrêts imprévus.

- Énergie : optimisation des profils de chauffe/recuit, diminution des surconsommations.

- Maintenance : détection précoce des points chauds sur réfractaires, résistances, convoyeurs.

- Traçabilité : enregistrements, cartes thermiques, audits qualité.

Questions ouvertes que se posent les verriers (et pistes de réponse)

Comment concilier objectifs qualité et sobriété énergétique sans sacrifier le débit ?

La cartographie en temps réel révèle les marges : zones surchauffées, surventilation, temps de séjour trop longs. En ajustant par petites touches (ventilation, consigne, cadence), les courbes se stabilisent et le point de fonctionnement idéal émerge. Les indicateurs (écarts types, alarmes) remplacent l’empirisme.

Comment rendre la mesure robuste face aux flammes, poussières et reflets ?

On choisit la bande spectrale adaptée, on protège l’optique (soufflage d’air, hublots), on gère les angles d’observation et on paramètre des zones/masques. Un plan de maintenance simple (nettoyage optique, vérifs périodiques, recalibration si besoin) assure disponibilité et fiabilité.

Comment passer du « contrôle qualité » à une « qualité pilotée par la donnée » ?

L’historisation des images et des profils, corrélée aux défauts détectés en aval, permet de créer des modèles de référence, des seuils statistiques et des recettes numériques. À terme, la ligne apprend des dérives et s’auto-ajuste, réduisant rejets et surconsommations.

Quelles bonnes pratiques de sélection technique ?

- Longueur d’onde : privilégier 7,9 µm pour le verre mince, 3,9 µm pour voir au travers des flammes, afin de limiter transmission/rayonnement parasite. - Résolution et cadence : adapter au débit et à la taille de défauts à capter. - Optiques : choisir le champ de vision et la distance utiles. - Emissivité : documenter, tester, valider. Pour les bases physiques et méthodes, consultez notre page de mesure de température sans contact.

Pourquoi travailler avec un expert et des solutions éprouvées ?

Acoris accompagne la filière verre avec une offre complète : conseil, configuration, installation, formation, SAV, calibration. Nos caméras thermiques fixes OPTRIS se combinent à des pyromètres infrarouges dédiés au verre pour couvrir fusion, formage et recuit. Nous formons vos équipes à la thermographie infrarouge pour pérenniser les gains.

Comment démarrer un projet dans votre atelier verre ?

1) Qualification du besoin (zone, objectifs qualité/énergie), 2) Essais in situ pour valider spectre, optiques, masques, 3) Intégration au contrôle-commande et tableaux de bord, 4) Formation et transfert de compétences, 5) Accompagnement post-démarrage pour affiner seuils et recettes. Vous gagnez rapidement en visibilité et en stabilité.

Un devis ?

Conclusion

Que vous cherchiez à fiabiliser un point de mesure critique, cartographier un four, optimiser un recuit ou réduire votre consommation d’énergie, une caméra thermique bien choisie fait la différence. Nos équipes vous orientent vers le bon couple caméra + pyromètre, l’intégration la plus simple et les bons réglages pour sécuriser la qualité, l’énergie et la sécurité de vos lignes. Parlons de votre atelier et bâtissons ensemble une solution durable et évolutive.

Vous avez un projet, une question ou besoin d’être guidé dans le choix de votre caméra thermique pour l’industrie du verre ? Contactez‑nous pour des conseils personnalisés et un accompagnement de bout en bout.

Un devis ?

Ces articles pourraient vous intéresser

- Comparatif caméras thermiques OPTRIS : série Xi vs PI

- Installation de caméras thermiques industrielles : bonnes pratiques

- Émissivité : optimiser vos mesures thermiques en environnement industriel

Ressources externes : Optris • NIST – Thermometry