caméra thermique industrie du verre

Comment une caméra thermique repère-t-elle en temps réel les gradients qui fissurent un pare-brise trempé, provoquent les défauts optiques d’un verre float, ou déséquilibrent la balance thermique moule–parison en verre creux ? À quelles longueurs d’onde mesurer pour limiter les reflets et la transmission, comment intégrer l’imagerie infrarouge au pilotage (SCADA/MES), et quels choix d’optiques, de cadence et de résolution font la différence ? Ce guide explore largement la thermographie dans l’industrie du verre : usages, bénéfices, bonnes pratiques et critères de sélection, pour sécuriser la qualité, l’énergie et la sécurité sur vos lignes.

Pourquoi la thermographie s’impose dans le verre

Le verre « garde en mémoire » la chaleur : de petits écarts deviennent des tensions résiduelles, sources de casse ou d’ondes optiques. La caméra infrarouge visualise instantanément les zones chaudes/froides, détecte les hétérogénéités thermiques et alerte avant que les dérives ne s’installent. Au-delà du contrôle qualité, l’image thermique devient un capteur décisionnel : alarmes précoces, traçabilité (historique d’images), corrélations avec consignes et régulation des zones de chauffe. Résultat : moins de rebuts, des démarrages plus rapides, une efficacité énergétique accrue et plus de sécurité pour les opérateurs (mesure sans contact, à distance).

Questions clés pour cadrer votre projet

Où mesurer ? Les points névralgiques du procédé

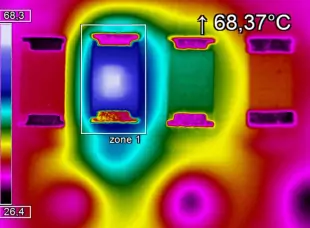

Chaque atelier possède ses « hot spots ». En float : sortie de four, bain d’étain (uniformité), zones d’étirage, recuit. En verre creux : parisons (répétabilité), moules (balance thermique), contrôle des bouteilles en sortie de lehr (annealing). En verre architectural/automobile : uniformité avant trempe, contrôle des bords (sources de casse), optimisation du quench. En R&D : caractérisation d’émissivité, étude de gradients, essais de revêtements.

À quelle longueur d’onde mesurer ?

Le verre pose deux défis : réflexion et transmission en infrarouge. Pour une mesure fiable de la température de surface, les caméras dédiées au verre utilisent typiquement une bande autour de 7,9 μm, où le verre devient quasi opaque. À travers les flammes, des capteurs filtrés vers 3,9 μm limitent l’influence des gaz chauds. Le réglage d’émissivité, la gestion des angles d’observation et des hublots IR adaptés complètent la recette. Pour approfondir, consultez les ressources techniques d’Optris ou les guides de référence en thermométrie.

Quelle résolution, quelle cadence, quelles optiques ?

Ligne rapide ? Pièce fine ? L’équilibre se joue entre champ de vision, résolution et fréquence d’acquisition. Les caméras industrielles proposent des optiques interchangeables, des mises au point motorisées et la définition de ROI multiples (bords, cordons, zones d’intérêt), avec des seuils d’alarme différenciés et des profils/sections thermiques pour objectiver vos réglages.

Comment intégrer les images à votre IT/OT ?

Pour délivrer de la valeur, la caméra doit « parler » à vos systèmes : interfaces GigE/PoE, protocoles d’automatisme, SDK pour SCADA/MES, exports vers base de données, rapports automatiques. Couplée à vos régulateurs et unités de puissance, l’imagerie devient un levier d’asservissement et d’optimisation continue, jusqu’à des boucles de contrôle en temps réel.

Cas d’usage concrets dans l’industrie du verre

Float glass : uniformité sur le bain d’étain, détection de stries thermiques, température cible avant recuit pour limiter les tensions. Verre architectural/auto : homogénéité avant trempe, maîtrise des bords et du quench. Verre creux : constance thermique des gobs et parisons, balance moule–gob, contrôle 100 % à la sortie de lehr. Verre technique/R&D : cartographies fines, essais de revêtements, validation de modèles de transfert de chaleur (conduction, convection, rayonnement).

Bénéfices mesurables : qualité, rendement, énergie, sécurité

Qualité : moins de défauts et de tensions, répétabilité renforcée. Rendement : baisse du rebut, réduction des arrêts, démarrages accélérés. Énergie : profilage fin des zones de chauffe, suppression des surchauffes, gains sur le kWh. Sécurité : vision à distance, alerte sur points chauds d’équipements et réfractaires. Traçabilité : horodatage, relecture vidéo thermique, analyses cause-racine et comparatifs de lots.

Contraintes du terrain et bonnes pratiques

Environnements à haute température, poussières, reflets : on privilégie des boîtiers de protection (refroidissement air/eau), purges d’air, fenêtres IR spectrales adaptées, et des angles limitant les réflexions parasites. Pensez calibration (cible/référence), procédures de vérification périodique et sauvegardes de recettes. La documentation d’installation (positions fixes, marqueurs d’alignement) sécurise la répétabilité.

Quels produits pour quels besoins ?

Pour la surveillance continue et l’analyse en ligne, explorez nos caméras thermiques fixes et leurs logiciels d’analyse : ROI multiples, profils, alarmes, exports, intégration simple à l’automatisme. En complément, des pyromètres verre dédiés (bandes filtrées adaptées) apportent des mesures ponctuelles à très haute vitesse sur des zones critiques (bords, moules, traversée des flammes). L’association caméra + pyromètre permet de combiner cartographie et précision sur points clés.

Un devis ?

Conclusion

Stabiliser un recuit, homogénéiser une trempe ou fiabiliser la balance moule–parison : la caméra thermique bien choisie devient un atout de pilotage et un accélérateur de ROI. Appuyez-vous sur l’expertise d’Acoris (conseil, configuration, installation, formation, calibration, support) pour dimensionner une solution pérenne, connectée et évolutive, adaptée à la filière verre et à vos objectifs qualité/énergie/sécurité.

Ces articles pourraient vous intéresser

- Caméras thermiques fixes OPTRIS : surveillance continue et alarmes

- Pyromètres infrarouges OPTRIS : mesure ponctuelle haute précision

- Mesure de température sans contact : principes et applications

Ressources utiles : Optris • NIST – Thermometry