caméra thermique industrie du verre : usages, bénéfices et bonnes pratiques

De la fusion au recuit, la caméra thermique s’impose comme un outil clé pour piloter et sécuriser les procédés de l’industrie du verre. Voir la répartition des températures en continu, repérer les écarts d’uniformité, déclencher des alarmes, corréler des dérives aux paramètres de ligne : la thermographie infrarouge devient le langage commun entre production, process, qualité et maintenance pour réduire les rebuts, stabiliser les recettes et gagner en rendement énergétique.

Pourquoi la caméra thermique change la donne sur une ligne verre ?

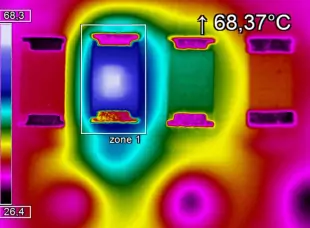

Parce qu’elle transforme un phénomène invisible en données actionnables. Sur un four de fusion, elle met en évidence des points chauds anormaux et contribue à équilibrer la combustion et la régénération. Sur le bain d’étain (float), elle aide à préserver la planéité et l’épaisseur par l’observation des gradients transverses. En verre creux, elle montre l’homogénéité thermique des gobs et l’état des moules des machines IS, pour limiter les défauts cosmétique/structure et la casse tardive au contrôle. En recuit, elle vérifie la conformité du profil de refroidissement et en trempe, elle révèle des asymétries de soufflage, sources de contraintes résiduelles.

Applications phares dans le verre

Fours de fusion, parois et réfractaires

Visualiser l’enveloppe thermique du four, c’est prolonger la durée de vie du réfractaire, sécuriser l’exploitation et réduire les pertes d’énergie liées aux surchauffes locales. Les vues globales accélèrent les diagnostics et fiabilisent la conduite.

Bain d’étain et verre plat

L’exigence d’un profil de température homogène sur la nappe de verre implique une vision stable, image après image. Une caméra thermique dédiée permet d’identifier des zones de refroidissement ou d’excès de chauffe et de corriger convection, rideaux d’air ou résistances pour maintenir les tolérances d’épaisseur et de planéité.

Verre creux : gobs, moules, cadence

Mesurer les gobs en vol, équilibrer la température des moules, corriger les réglages de soufflage et de lubrification : la thermographie rend ces opérations plus répétables. Des cartes d’uniformité aident à stabiliser la cadence et à réduire la variabilité inter-postes.

Recuit (lehr) et trempe

En recuit, la caméra thermalise votre recette dans le temps, évitant contraintes et casse. En trempe, l’imagerie des fronts de refroidissement et des bords permet d’ajuster la symétrie et l’intensité du soufflage pour atteindre les spécifications de résistance et de planéité.

Bien choisir sa caméra thermique pour le verre

Au-delà de la résolution et de la cadence, trois leviers dominent : la longueur d’onde, l’optique (champ de vision, distance), et l’intégration logicielle/automatisme. Pour mesurer la surface du verre avec fiabilité, les solutions spectrales autour de 7,9 µm (verre opaque dans cette bande) stabilisent l’émissivité et réduisent l’influence des couches sous-jacentes ; c’est un standard éprouvé sur les lignes verre. Des modèles G7 dédiés au verre existent, comme la caméra thermique OPTRIS G7 pour l’industrie du verre qui associe haute résolution et scanner linéaire pour le contrôle en ligne.

Le choix de l’optique dépend de la largeur de bande (float, trempe) ou de la taille/rapidité des pièces (gobs, contenants) : grand angle et forte résolution pour couvrir une nappe large, champ serré et cadence élevée pour des cibles rapides. Enfin, l’intégration doit être simple et robuste : zones de mesure, courbes et alarmes, historisation, export vers OPC UA/Modbus et E/S pour boucler la régulation. Des options et accessoires industriels (refroidissement, purge d’air, boîtiers IP65/IP66) fiabilisent la mesure en environnements sévères.

Caméra thermique ou pyromètre IR ? Le bon mix

La caméra thermique offre la vision 2D et met en évidence les gradients et l’uniformité ; le pyromètre infrarouge livre une mesure ultra-rapide et stable en un point pour déclencher/asservir. Le duo est complémentaire : la caméra pour voir et comprendre, le pyromètre pour agir vite en boucle fermée. Pour comparer et sélectionner, explorez nos caméras thermiques fixes OPTRIS et nos pyromètres infrarouges OPTRIS, avec leurs logiciels et interfaces industriels.

Bonnes pratiques de mise en œuvre

Émissivité et réflexion : même avec la bonne bande spectrale, ajustez l’émissivité selon l’épaisseur, la composition et les traitements. Évitez les réflexions de sources chaudes via un angle de visée adapté et un hublot IR. Pour la culture technique, voyez notre ressource sur la mesure de température sans contact.

Positionnement et purge : un montage stable hors turbulences, une purge d’air propre et un boîtier de protection approprié garantissent la répétabilité et réduisent l’encrassement.

Traçabilité et intégration : paramétrez des zones, seuils, dérives (pente/écart-type), historisez et exportez vers votre supervision/PLC. Un maillage cohérent avec vos actionneurs (résistances, brûleurs, soufflages) permet d’automatiser les corrections en temps réel.

Quels gains attendre ?

Typiquement : baisse des rebuts par stabilisation thermique, économie d’énergie par réglages plus fins, répétabilité accrue des opérations de formage/soufflage, sécurité renforcée des opérateurs et réduction des arrêts non planifiés. Sur des lignes à gros volumes et forte intensité énergétique, le retour sur investissement est souvent rapide.

Quelles solutions explorer en priorité ?

- Caméras fixes G7 dédiées au verre : profil thermique de nappes, contrôle recuit/trempe, suivi gobs/moules, avec options de scanner linéaire pour des inspections rapides.

- Caméras thermiques fixes OPTRIS : large couverture de températures, accessoires industriels (refroidissement, boîtiers), intégration GigE/PoE et protocoles standards.

- Pyromètres IR OPTRIS : mesures ponctuelles ultra-rapides et robustes pour l’asservissement de points critiques.

FAQ – se poser les bonnes questions

Quelle longueur d’onde choisir pour le verre ?

La bande des 7,9 µm est un excellent choix pour mesurer la surface du verre avec stabilité et limiter l’influence sous-jacente. Des solutions dédiées existent pour les lignes verre.

Comment définir les seuils d’alarme ?

À partir de votre capabilité et de la variabilité admise : minima/maxima, écart-type, pente de dérive sur des zones prédéfinies, avec notifications via E/S et réseaux industriels.

Quels accessoires pour l’environnement chaud/poussiéreux ?

Boîtiers refroidis, purges d’air, hublots IR et montages anti-vibrations maximisent la disponibilité et la qualité de mesure.

Un devis ?

Conclusion

Stabiliser la qualité, gagner en énergie, fiabiliser la production et la sécurité : la caméra thermique est un véritable accélérateur de performance dans l’industrie du verre. En tant qu’expert français des solutions OPTRIS, nous vous aidons à cadrer l’application, sélectionner la bonne longueur d’onde, dimensionner l’optique et intégrer les alarmes pour une solution clé en main, du POC à l’exploitation. Parlons de votre projet et trouvez la configuration la plus pertinente pour votre ligne verre.

Un devis ?

Ces articles pourraient vous intéresser

- Installation de caméras thermiques industrielles : méthodes, boîtiers et purge d’air

- Émissivité : optimiser la mesure thermique sur surfaces vitrées

Pour aller plus loin

Ressources utiles : Optris (produits et documentations) • NIST – Thermometry

Explorez aussi nos pages produits pour approfondir : caméras thermiques fixes OPTRIS, pyromètres infrarouges OPTRIS et principes de la mesure sans contact.