caméra thermique industrie du verre

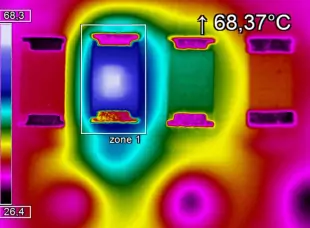

Dans l’industrie du verre, la caméra thermique révèle ce que l’œil ne voit pas : gradients, contraintes, points chauds, trajectoires de refroidissement. Du four de fusion au recuit, en passant par le bain d’étain (float), les moules et la trempe, la thermographie infrarouge devient un capteur décisionnel qui fiabilise la qualité, accélère la réactivité, réduit les rebuts et maîtrise l’énergie. Explorons largement le sujet, en questionnant les usages, les défis et les bonnes pratiques, pour guider un choix technique solide et durable.

Pourquoi la thermographie change la donne dans le verre ?

Parce que le verre « garde en mémoire » la chaleur : de faibles écarts se traduisent en tensions résiduelles, en défauts optiques ou en casse tardive. Une caméra infrarouge rend ces écarts visibles en continu, déclenche des alarmes intelligentes et alimente la traçabilité par l’historique des images. Résultat : démarrages de ligne plus rapides, stabilité de procédé renforcée, baisse des interventions curatives et amélioration de la sécurité opérateur grâce à la mesure sans contact.

Quelles applications tout au long de la ligne ?

Fusion et régénération

Visualiser l’enveloppe thermique d’un four, c’est détecter l’érosion réfractaire, équilibrer les régimes de combustion, limiter les hot spots et lisser la charge thermique. Les cartes thermiques guident la maintenance et documentent les réglages de conduite pour des cycles plus reproductibles.

Bain d’étain et procédé float

La planéité et l’épaisseur du ruban dépendent d’un profil thermique homogène. En surplomb du bain, la caméra suit l’alignement thermique bords/centre, repère les écarts transverses et corrèle les dérives aux vitesses et aux consignes, afin de prévenir gondolage et ondes optiques.

Verre creux : gobs, moules et machines IS

Température du gob, des préformes, équilibre moule–parison : chaque degré compte. La thermographie aide à caler la lubrification, équilibrer les moules et synchroniser le formage, pour moins de défauts cosmétiques/structurels et une répétabilité accrue.

Recuisson, trempe et traitements

En recuisson, contrôler la pente de refroidissement sécurise la décharge des contraintes. En trempe, la visualisation des fronts de refroidissement vérifie la cohérence des jets, gage de planéité et de résistance mécanique.

Maintenance et sécurité

Au-delà du produit, la caméra surveille l’outil : rouleaux, convoyeurs, résistances, transformateurs, ventilateurs. La maintenance prédictive par infrarouge identifie les échauffements anormaux et évite les arrêts fortuits, tout en améliorant la sécurité incendie et la disponibilité des équipements.

Quelles caméras pour le verre ? Les critères qui font la différence

- Bande spectrale et plage : privilégier les longueurs d’onde adaptées au verre pour limiter réflectivité et transmission parasite.

- Résolution et cadence : couvrir la zone utile (ruban, moules, front de recuit) et suivre les objets rapides (gobs) avec une fréquence suffisante.

- Robustesse et protection : carters refroidis air/eau, purge d’air, fenêtres de protection, pour garantir la disponibilité près des fours.

- Intégration : interfaces de processus, zones d’alarme, profils et compatibilité SCADA/MES pour fermer la boucle de régulation.

Dans les points singuliers (bords de nappe, lèvres, rouleaux, moules), un pyromètre sans contact complète idéalement la caméra en fournissant une mesure ponctuelle très rapide ; découvrez comment déployer ce duo sur vos zones critiques : pyromètres infrarouges OPTRIS.

Questions ouvertes (et pistes de réponses) pour cadrer votre projet

Visez-vous la surface du verre, l’intérieur du four… ou les deux ?

Sur la surface, on pilote l’uniformité et l’épaisseur ; dans le four, on suit l’intégrité réfractaire et l’efficacité énergétique. La combinaison caméra + pyromètres permet souvent la meilleure couverture, avec des seuils d’alarme différenciés selon la zone.

Précision, répétabilité, dérive : que faut-il vraiment garantir ?

La précision absolue compte, mais la répétabilité et la stabilité long terme priment pour piloter finement. Adoptez un protocole de calibration adapté et maîtrisez l’émissivité du verre et de ses environnements pour fiabiliser les données.

Comment passer de l’image à l’action dans le contrôle-commande ?

Associer cartes thermiques, zones d’alarme et profils à vos consignes (SCADA/MES/PLC) crée des réactions automatiques : vitesse convoyeur, puissance de chauffe, équilibrage brûleurs. On passe d’une surveillance « yeux sur l’écran » à une optimisation en temps réel maîtrisée.

Quel ROI viser : qualité, énergie, disponibilité ?

Les gains se cumulent : baisse de rebuts, économies d’énergie, moins d’arrêts, accélération des changements de série, et documentation qualité renforcée. Définir ces leviers au cahier des charges oriente le choix capteur/optique et les seuils d’alarme.

Bonnes pratiques d’intégration

- Démarrer par un audit thermique in situ pour identifier les zones d’intérêt et dimensionner champ de vision, cadence et seuils.

- Régler l’émissivité à partir d’échantillons ou étalons et vérifier périodiquement la dérive.

- Optimiser le positionnement (angle, distance) pour limiter les reflets des zones très chaudes et préserver la justesse.

- Protéger la caméra (boîtier refroidi, purge d’air, fenêtre dédiée) et organiser le nettoyage/recalibration pour une disponibilité durable.

Ressources, normes et veille technique

Pour approfondir les longueurs d’onde, filtres et considérations métrologiques, vous pouvez consulter les ressources du fabricant Optris et les publications du NIST – Thermometry. Ces références aident à cadrer une mesure traçable et reproductible en environnement industriel exigeant.

Un devis ?

Conclusion

Stabiliser la qualité, fiabiliser la production, gagner en efficacité énergétique et en sécurité : la caméra thermique est un accélérateur de performance sur les lignes verre, du float au verre creux. Notre équipe vous aide à sélectionner la bonne bande spectrale, dimensionner l’optique, paramétrer les alarmes et intégrer la solution dans votre supervision, jusqu’à la mise en service et la formation.

Parlons de votre application : besoin d’un diagnostic, d’un essai sur site ou d’un chiffrage ? Contactez‑nous et construisons une solution robuste et évolutive.

Un devis ?

Ces articles pourraient vous intéresser

- Thermographie verre : guide complet des usages, critères et bonnes pratiques

- Caméras thermiques fixes OPTRIS : surveillance continue et alarmes

- Émissivité : optimiser la mesure thermique sur surfaces vitrées