Caméra thermique de détection de fuite d'air comprimé

Les fuites d’air comprimé pèsent lourd dans la facture énergétique des sites industriels, des ateliers de maintenance et des laboratoires. Elles perturbent la qualité de production, génèrent du bruit, et augmentent inutilement le taux de fonctionnement des compresseurs. Et si l’imagerie thermique devenait un réflexe simple et fiable pour repérer ces pertes ? Une caméra thermique de détection de fuite d’air comprimé offre un regard nouveau sur les réseaux pneumatiques, en révélant des contrastes de température subtils associés aux microfuites, et en ouvrant la voie à une maintenance prédictive plus efficace.

Pourquoi traquer les fuites d’air comprimé ?

Les réseaux d’air comprimé sont omniprésents (emballage, agroalimentaire, métallurgie, automobile, R&D). À force de cycles, de vibrations et de dépôts, raccords, flexibles, vannes, purgeurs, filtres finissent par laisser s’échapper de l’air. Ces pertes entraînent :

- Une hausse des coûts énergétiques : l’air comprimé est l’un des utilitaires les plus coûteux à produire. Réduire les fuites, c’est diminuer la charge des compresseurs, la consommation et la maintenance associée.

- Des impacts sur la production : pression instable, vitesse de vérins altérée, qualité de process dégradée.

- Des enjeux HSE : bruit, risque de projections de particules, surconsommation inutile.

C’est dans ce contexte que la thermographie s’impose comme un complément visuel, rapide et non intrusif, pour cartographier les zones suspectes avant intervention.

Comment une caméra thermique visualise-t-elle une fuite d’air comprimé ?

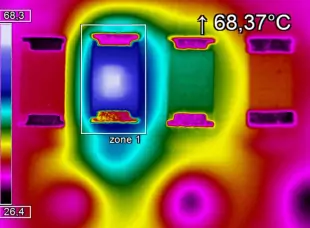

Une caméra infrarouge ne “voit” pas l’air, mais la température des surfaces et le rayonnement infrarouge émis. Or, lorsqu’un jet d’air comprimé s’échappe, il peut provoquer :

- Un refroidissement local des parois proches (effet d’expansion, échanges convectifs), créant un contraste thermique temporaire.

- Une mise en mouvement de poussières ou d’humidité qui modifie la température apparente, surtout dans l’infrarouge lointain (LWIR) où la plupart des caméras thermiques opèrent.

- Des gradients de température amplifiés par l’environnement (fond plus froid, courant d’air, paroi mince).

Résultat : le technicien peut repérer des zones d’anomalie thermique autour des raccords, purgeurs, joints et organes sensibles. La caméra joue alors un rôle de “phare” qui guide l’œil vers la fuite probable, pour ensuite confirmer la cause et corriger.

Découvrez nos solutions et caméras thermiques

Quelles conditions favorisent la détection ?

La réussite dépend de quelques réglages et bonnes pratiques :

- Sensibilité thermique élevée (NETD bas) : plus la caméra est sensible, plus elle perçoit les faibles écarts de température.

- Mise au point précise et optique adaptée au champ de vision (FOV) pour observer des raccords parfois petits et proches.

- Contraste de fond : un environnement légèrement plus froid ou plus chaud accentue la signature thermique du jet.

- Paramétrage de l’émissivité et des isothermes pour faire ressortir les zones suspectes.

- Méthodologie : passer de la vue d’ensemble à la macro, stabiliser la scène, limiter les influences (courants d’air parasites, reflets sur inox).

Quelles caméras thermiques privilégier pour l’air comprimé ?

Dans l’industrie, les caméras thermiques fixes de dernière génération combinent haute sensibilité, résolution adaptée et connectivité industrielle. Les modèles compacts (par exemple OPTRIS série XI) sont particulièrement pertinents pour la surveillance continue et l’intégration en machine : dimensions réduites, mise au point précise, pilotage réseau, zones d’alarme, enregistrement et automatisation. Pour comparer et sélectionner, explorez nos caméras thermiques fixes OPTRIS et complétez par des pyromètres infrarouges OPTRIS lorsque vous avez besoin d’une mesure ponctuelle très réactive.

Quels critères de choix techniques ?

- Sensibilité (NETD) : un NETD bas détecte mieux les micro-variations.

- Résolution et IFOV : distinguer des petits éléments (raccords, mini-tuyauteries) à distance impose un bon rapport pixel/objet.

- Optiques interchangeables ou FOV adapté (large pour la scène, étroit pour le détail).

- Mise au point : motorisée ou manuelle selon le besoin de précision/rapidité.

- Cadence d’images : utile pour visualiser un jet intermittent ou des cycles rapides.

- Intégration : Ethernet/PoE, E/S d’alarme, protocoles industriels, API/SDK pour SCADA/MES.

- Environnement : boîtiers, accessoires de protection, fenêtres IR si nécessaire. Pour la mise en œuvre terrain, voyez nos bonnes pratiques d’installation de caméras thermiques industrielles.

Un devis ?

Méthodologie d’inspection pas à pas

1. Préparer la zone : identifier lignes prioritaires (consommation élevée, zones critiques), vérifier la sécurité, limiter les courants d’air parasites.

2. Paramétrer la caméra : échelle de température adaptée, palette lisible, émissivité cohérente avec les matériaux, mise au point fine sur les joints/embouts.

3. Balayer du global au local : commencer par une vue d’ensemble pour repérer des anomalies thermiques grossières, puis zoomer sur les raccords, purgeurs et éléments sujets à fuite.

4. Exploiter le contraste : si la signature est faible, chercher un fond plus froid/chaud, ou réaliser de petites sollicitations de process (ouverture/fermeture d’une vanne) pour accentuer le phénomène.

5. Documenter : capturer images/vidéos, annoter, classer par criticité (taille apparente, impact process, accessibilité), consigner dans le rapport d’audit.

6. Corriger et vérifier : resserrer/remplacer, puis contrôler à nouveau pour valider la suppression de la fuite et mesurer l’amélioration thermique locale.

Thermographie, ultrasons ou caméras acoustiques ?

Chaque technologie a ses points forts. Les détecteurs ultrasonores ou caméras acoustiques localisent très bien les jets d’air, même sans contraste thermique. La caméra thermique, elle, apporte une lecture visuelle des effets de la fuite sur l’environnement (refroidissements, zones convectives, gradients), utile pour la priorisation et l’analyse cause-racine. En pratique, beaucoup d’équipes adoptent une démarche hybride : l’ultrason pour la détection rapide et la thermographie pour contextualiser, documenter et automatiser des surveillances en continu sur des points sensibles.

Cas d’usage typiques

- Réseau atelier : repérage des fuites sur rampes de distribution, flexibles spiralés, coupleurs rapides, régulateurs de pression, clapets anti-retour, purgeurs de condensats.

- Machine packaging : détection autour des ventouses pneumatiques, éjecteurs, îlots de distribution, où la moindre fuite altère cadence et qualité.

- Agroalimentaire : contrôle des circuits d’air d’embouteillage/conditionnement, avec archivage des images pour la traçabilité HSE.

- Métallurgie/verre : surveillance des armoires pneumatiques exposées à des environnements thermiques contraignants, où la caméra permet de monitorer à la fois fuites et échauffements électriques à proximité.

- R&D et laboratoires : visualisation des effets convectifs, des gradients thermiques autour de microfuites, support aux études de matériaux et d’étanchéité.

Intégration Industrie 4.0 et alerte en temps réel

En installation fixe, une caméra thermique connectée peut surveiller en continu des points réputés sensibles : collecteurs, régulateurs, îlots pneumatiques, purges automatiques. Grâce à des zones d’intérêt et à des isothermes intelligentes, la solution déclenche une alarme si un refroidissement anormal apparaît près d’un raccord. L’information remonte au SCADA/MES, alimente un workflow de maintenance et s’archive pour l’audit énergétique. À la clé : moins de tournées à l’aveugle, des interventions ciblées et une traçabilité renforcée. Pour comprendre les fondamentaux, voyez notre contenu sur la mesure de température sans contact.

Questions fréquentes

Une caméra thermique peut-elle détecter toutes les fuites d’air comprimé ?

Non. La thermographie dépend d’un contraste thermique suffisant. Les microfuites dans un environnement très homogène et sans fond contrasté peuvent être difficiles à visualiser. D’où l’intérêt des approches complémentaires (ultrasons) et des bonnes pratiques de réglage pour maximiser la visibilité.

Quelle précision peut-on espérer ?

La caméra ne mesure pas “le débit de fuite”, mais révèle des indices visuels (refroidissement local, panaches convectifs) autour d’un point. Avec une caméra sensible, une optique adaptée et un procédé de balayage rigoureux, il est possible de distinguer des fuites fines à moyenne distance. Pour estimer un impact énergétique, on croise les observations avec des mesures de pression/débit.

Et sur des surfaces brillantes (inox, aluminium) ?

Les reflets IR peuvent compliquer la lecture. On corrige l’émissivité, on change l’angle d’observation, ou l’on utilise des marqueurs (rubans haute émissivité) sur des points de contrôle. Le technicien triangule l’information visuelle jusqu’à obtenir une signature fiable.

Inspection ponctuelle ou surveillance permanente ?

Les deux. Une inspection mobile couvre rapidement de larges zones pour un premier état des lieux. Ensuite, on installe des caméras fixes sur les points à enjeu pour une alerte continue, surtout sur des lignes critiques ou difficiles d’accès.

Quels gains attendre ?

Difficile de généraliser, mais sur beaucoup de sites, la chasse aux fuites offre un ROI rapide : baisse de la consommation électrique des compresseurs, stabilisation des pressions, moins de rebuts, et meilleure disponibilité des équipements. L’ajout d’images thermiques avant/après facilite l’adhésion et la priorisation budgétaire.

Pourquoi se faire accompagner par un expert ?

Le succès d’un projet ne tient pas qu’au matériel ; il dépend de l’ingénierie d’application, du paramétrage, de la méthodologie et de l’accompagnement. En tant qu’expert français des solutions OPTRIS, Acoris vous aide à :

• Choisir la caméra adaptée (résolution, sensibilité, optiques, interfaces) ; parcourez nos caméras thermiques fixes OPTRIS pour identifier la bonne plateforme.

• Configurer le logiciel (zones d’intérêt, isothermes, alarmes) et intégrer au SCADA ou à votre GMAO ; nos conseils de mise en œuvre et installation vous aident à partir du bon pied.

• Installer et former vos équipes aux bonnes pratiques de détection de fuites en thermographie ; étoffez votre culture sur la mesure sans contact et l’émissivité.

Ressources externes utiles

Pour approfondir, consultez le fabricant Optris et les pages techniques du NIST – Thermometry pour la métrologie infrarouge.

Prêt à visualiser et réduire vos fuites d’air ?

Que vous souhaitiez réaliser un audit ponctuel ou déployer une surveillance en continu avec caméras thermiques fixes OPTRIS, nous pouvons vous guider à chaque étape : définition du besoin, essais sur site, sélection des optiques, intégration logicielle et formation. Contactez‑nous pour échanger sur votre réseau pneumatique, vos objectifs de performance et découvrir les solutions les plus pertinentes pour votre environnement.

Besoin d’un conseil, d’une démonstration ou d’un devis ? Parlons de vos priorités et bâtissons ensemble une démarche de détection de fuites d’air comprimé performante et pérenne.

Ces pages pourraient vous intéresser

- Caméras thermiques fixes OPTRIS : choisir la bonne résolution et la bonne optique

- Pyromètres infrarouges OPTRIS : compléter l’audit par des mesures ponctuelles

- Mesure de température sans contact : principes et cas d’usage

- Installation de caméras thermiques industrielles : boîtiers, purge d’air et intégration

- Émissivité : optimiser la mesure thermique et fiabiliser les relevés

Contactez‑nous pour des renseignements ou être guidé.