Caméra thermique industrie métallurgie

La caméra thermique transforme les procédés métallurgiques en révélant, sans contact, les distributions de température et les dérives invisibles : gradients hétérogènes au recuit, points chauds sur réfractaires, profils thermiques sur brames/billettes en mouvement. Au-delà de l’image, c’est un véritable levier de qualité, de sécurité et de productivité pour les aciéries, fonderies, forges, lignes de traitement thermique et de laminage. À quelles questions la thermographie apporte‑t‑elle des réponses ? Comment fiabiliser la mesure sur des surfaces brillantes ? Quelle complémentarité avec un pyromètre infrarouge ? Et comment intégrer ces données au SCADA/MES pour tendre vers l’Industrie 4.0 ? Explorons les usages, limites et bonnes pratiques pour orienter votre projet.

Pourquoi la thermographie s’impose en métallurgie ?

La thermographie infrarouge fournit une vision globale et instantanée de la répartition thermique. Elle permet de :

- Stabiliser la qualité : suivre l’uniformité de chauffe (recuit, revenu, trempe), détecter tôt les hétérogénéités et réduire les rebuts.

- Optimiser l’énergie : régler finement fours et brûleurs, limiter les surconsommations et les surchauffes.

- Renforcer la sécurité : surveiller réfractaires, convoyeurs, zones ATEX, anticiper pannes et départs de feu.

- Tracer et piloter : historiser image + température, alimenter le MES/SCADA, déclencher des alarmes et analyser les tendances.

Pour une vision continue du process, découvrez les caméras thermiques fixes OPTRIS .

Applications clés sur le terrain

Fours et traitements thermiques

Contrôler l’uniformité intra‑lot au recuit, revenu ou trempe ; détecter les écarts de consigne en temps réel ; ajuster la puissance et les temps de séjour. Objectif : fiabilité, cycles plus courts et consommation maîtrisée.

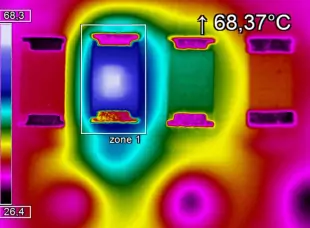

Laminage à chaud, forge, coulée continue

Sur brames, blooms et billettes, la caméra cartographie le profil thermique et révèle des hétérogénéités de chauffe. Elle aide à prévenir fissures et défauts de microstructure et à stabiliser le laminage et la coulée. Pour les mesures ponctuelles ultra‑rapides, complétez par des pyromètres infrarouges OPTRIS .

Revêtements, galvanisation, peinture HT

Le respect des fenêtres process conditionne adhérence, épaisseur et microstructure. La thermographie contrôle la consigne avant dépôt, suit la cinétique de refroidissement et standardise la qualité.

Réfractaires, isolation, sécurité incendie

Une image thermique met en évidence les points chauds sur parois de four et zones à risque. La détection précoce permet une maintenance ciblée ; l’exploitation des isothermes renforce la disponibilité.

Caméra thermique ou pyromètre : plutôt l’alliance que le duel

Un pyromètre IR excelle sur un point critique à très haute fréquence ; une caméra thermique voit l’ensemble de la scène et détecte les variations spatiales. En métallurgie, la combinaison des deux apporte précision et vision : réguler un point tout en cartographiant le process. Pour les scènes dynamiques ou les intégrations compactes, explorez la gamme OPTRIS Xi .

Bien choisir sa caméra thermique pour la métallurgie

Quelques critères structurants pour cadrer le besoin :

- Plage et bande spectrale : températures mini/maxi, métaux brillants, longueurs d’onde courtes utiles pour limiter l’influence de l’émissivité.

- Résolution et optiques : taille de défaut visée, distance, champ de vision, mise au point (fixe, motorisée).

- Cadence et latence : process rapide, suivi d’isothermes, alarmes fiables.

- Robustesse : boîtiers de protection, refroidissement eau/air, purge d’air, fenêtres IR.

- Intégration : Ethernet, E/S analogiques, Modbus, OPC UA, compatibilité SCADA/MES, API/SDK.

- Logiciels : zones de mesure, enregistrement, seuils d’alarme, analytics.

- Services : études techniques et installation clé en main , formation, calibration et SAV.

Émissivité, surfaces brillantes, poussière : fiabiliser la mesure

Mesurer des métaux chauffés suppose de maîtriser réflexions et émissivité :

- Références : zones témoins (peinture noire, pastilles) pour ancrer les réglages.

- Angle de visée : limiter la réflexion spéculaire vers la caméra.

- Filtrage/fenêtres IR : sélectionner la bonne bande et protéger l’optique.

- Validation croisée : comparer caméra et pyromètre sur points critiques.

- Maintenance/calibration : vérifier périodiquement la dérive pour garder des données exploitables.

Pour aller plus loin, découvrez comment optimiser la mesure via l’émissivité .

Intégration et data : de l’alarme au jumeau numérique

Les caméras thermiques s’intègrent aux architectures industrielles via Ethernet, E/S, Modbus/OPC UA ; elles alimentent des tableaux de bord, déclenchent des alarmes et historisent des flux image/valeurs pour l’analyse statistique, la maintenance prédictive et le jumeau numérique. Pour un panorama technologique, consultez le fabricant OPTRIS et ses applications industrie du métal, ainsi que les travaux sectoriels de la World Steel Association.

Quels bénéfices concrets pour l’atelier ?

- Qualité : variabilité réduite, conformité accrue, moins de retouches.

- Productivité : cycles maîtrisés, redémarrages plus rapides.

- Énergie : consignes mieux tenues, baisse des surconsommations.

- Sécurité : détection précoce des risques et surveillance des zones dangereuses.

- Traçabilité : image + valeurs pour audits et amélioration continue.

Questions ouvertes pour cadrer votre projet

- Quelles plages de température et quelles zones critiques (pièces, fours, convoyeurs) souhaitez‑vous couvrir ?

- Quelle résolution spatiale et quelle cadence d’acquisition sont nécessaires pour capter vos défauts ?

- Où installer la caméra pour concilier visibilité, protection et maintenance ?

- Comment exploiter les données : alarmes locales, intégration SCADA/MES, IA/vision ?

- Quel équilibre entre caméra et pyromètres pour conjuguer vision globale et précision ponctuelle ?

- Quels indicateurs de ROI suivrez‑vous : rebuts, arrêts non planifiés, consommation, conformité ?

Un devis ?

Conclusion

Que vous souhaitiez fiabiliser un four de recuit, contrôler le laminage à chaud, surveiller des réfractaires ou bâtir une maintenance prédictive, nous vous aidons à dimensionner, installer et intégrer la meilleure solution pour votre atelier : caméras thermiques, pyromètres, logiciels et services associés. Parcourez nos caméras thermiques fixes OPTRIS et nos pyromètres infrarouges , puis échangeons sur votre cahier des charges. Nos équipes vous accompagnent du premier audit à la mise en service.

Contactez‑nous pour des conseils, un chiffrage ou une démonstration sur vos pièces : nous vous guidons pas à pas vers la performance thermique.

Un devis ?

Ces articles pourraient vous intéresser

- Comparatif caméras thermiques OPTRIS : série Xi vs PI

- Mesure de température sans contact : principes et cas industriels

- Installation de caméras thermiques industrielles : bonnes pratiques