caméra thermique industrie du verre

Comment une caméra thermique optimise-t-elle la qualité, la sécurité et l’énergie dans l’industrie du verre ? De la fusion au recuit, la thermographie infrarouge rend visibles les gradients qui pilotent la planéité d’un verre float, l’intégrité d’un produit trempé ou la régularité d’une bouteille sur machine IS. Elle éclaire les décisions de production, accélère les diagnostics et réduit les rebuts, tout en sécurisant les opérateurs autour des fours et des régénérateurs.

Pourquoi la caméra thermique est-elle stratégique sur une ligne verre ?

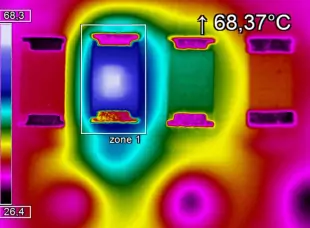

Le verre est sensible aux écarts d’uniformité thermique : la moindre dérive engendre contraintes internes, défauts optiques, casse tardive. Une caméra infrarouge fixe offre une cartographie en temps réel des températures, là où un pyromètre ne fournit qu’un point. Résultat : réglages plus fins, qualité stabilisée et rendement énergétique amélioré.

Que contrôler concrètement ? Le four de fusion (points chauds, équilibrage combustion), le bain d’étain (profil transversal), les gobs et paraisons (homogénéité au démoulage), le lehr de recuisson (profil de refroidissement), la trempe (symétrie de chauffe et de soufflage). La caméra devient un outil de maîtrise de procédé pour production, qualité, maintenance et énergie.

Applications phares en verrerie

Verre creux et machines IS

Suivi du profil thermique des gobs à la sortie du feeder, contrôle de l’état thermique des moules, visualisation des zones froides/chaudes au démoulage : autant d’insights pour ajuster chauffes, soufflages et équilibrages, réduire la variabilité d’épaisseur et augmenter le taux de première passe.

Verre plat (float, recuisson, trempe)

Sur le float, l’imagerie thermique suit l’homogénéité après le bain d’étain et dans le lehr. En trempe, elle révèle des asymétries responsables d’ondes et d’anisotropies. Pour les verres low‑E, on ajuste longueur d’onde, émissivité et angle de visée afin de limiter les erreurs dues aux réflexions.

Fibre de verre et isolants

La stabilité de température des bains et filières conditionne viscosité, diamètre de fibre et qualité du liant. La caméra pointe les surchauffes sur rouleaux et convoyeurs, limitant les dégradations et le rebus.

Bien choisir sa caméra thermique pour le verre : questions clés

1) Domaine spectral et environnement flamme

Le verre est réfléchi et parfois semi‑transparent ; on privilégie des longueurs d’onde adaptées (p. ex. 7,9 µm pour certains verres, 3,9 µm pour traverser la flamme) afin de réduire les artefacts et améliorer la justesse. Pour aller plus loin sur les bases physiques et les méthodes de mesure sans contact, consultez notre page de mesure de température sans contact.

2) Résolution, champ de vision et cadence

Pièces rapides, nappes larges ou micro‑zones critiques ? Dimensionnez champ de vision, résolution et fréquence d’images selon la taille de défauts à capter, la vitesse de ligne et la distance de montage. Une optique interchangeable ou un set de focales facilite l’ajustement au process.

3) Intégration et supervision

Interfaces OPC UA, Modbus, E/S industrielles, alarmes sur zones ROI et exports bruts accélèrent l’aide au réglage et la traçabilité. Besoin d’un accompagnement clé en main ? Explorez nos études techniques et installations clé en main.

4) Robustesse et conditions de site

Ambiances chaudes, poussière, vibrations : privilégiez caméras durcies, boîtiers refroidis, soufflages d’air et fenêtres de protection. L’orientation de la visée limite les réflexions parasites des surfaces brillantes et des flammes.

Bonnes pratiques de mesure sur le verre

La paramétrie d’émissivité doit refléter le type de verre et l’état de surface (brut, poli, low‑E). Utilisez des zones témoins, évitez l’angle miroir avec des sources chaudes, et, si nécessaire, filtrez le spectre. La combinaison caméra + pyromètre sur points clés offre une redondance utile pour sécuriser les décisions. Pour les capteurs, comparez nos caméras thermiques fixes OPTRIS et nos pyromètres infrarouges OPTRIS dédiés au verre.

Cas d’usage étendus et innovations

Au‑delà du contrôle qualité, l’imagerie thermique alimente la maintenance conditionnelle (détection de points chauds anormaux sur réfractaires et canaux) et la performance énergétique. En R&D, elle permet d’explorer de nouvelles recettes, coatings et cinétiques de recuisson. Demain, l’IA analysera les signatures thermiques pour anticiper dérives et défauts, rapprochant la verrerie d’un pilotage prédictif. Pour renforcer l’autonomie de vos équipes, découvrez notre formation à la thermographie infrarouge.

ROI mesurable : qualité, productivité, énergie et sécurité

Qualité : épaisseurs plus uniformes, baisse des anisotropies, moins de casse à froid. Productivité : démarrages plus courts, réglages plus rapides, cadence stabilisée. Énergie : profil thermique maîtrisé, suppression des surchauffes inutiles. Sécurité : surveillance à distance des zones chaudes. Pour un panorama des principes et cas d’usage, parcourez aussi notre contenu de mesure de température sans contact.

Passer à l’action : architecture type et déploiement

Commencez par un poste pilote sur une zone critique (gob, lehr, trempe) avec une caméra thermique fixe et alarmes ROI. Étendez ensuite aux points sensibles via des pyromètres pour sécuriser des seuils. Côté logiciels, privilégiez visualisation en temps réel, enregistrement et intégration SCADA/MES. Découvrez nos caméras thermiques fixes OPTRIS et nos pyromètres infrarouges OPTRIS pour bâtir votre solution.

Un devis ?

Conclusion

Sécuriser un four de recuisson, maîtriser la trempe, fiabiliser la verrerie d’emballage ou stabiliser une ligne float : la caméra thermique fait gagner en visibilité, en qualité et en énergie. Besoin d’un cadrage rapide, d’un essai sur site ou d’une intégration complète ? Nos équipes vous accompagnent, du choix du domaine spectral au paramétrage des alarmes, jusqu’à la formation et au SAV.

Ressources techniques utiles

Pour approfondir la sélection spectrale et les bonnes pratiques de thermométrie, consultez le site du fabricant Optris et les pages didactiques du NIST – Thermometry.

Explorez nos produits et services

Pour comparer les modèles, interfaces et optiques : caméras thermiques fixes OPTRIS et pyromètres infrarouges. Besoin d’un accompagnement complet ? Voyez nos services d’études et d’installation clé en main.

ces articles pourraient vous intéresser

- Guide complet : thermographie et contrôle thermique dans l’industrie du verre

- Solutions thermiques dédiées à l’industrie du verre