Audit énergétique par caméra infrarouge

Réduire les consommations, améliorer le confort, documenter le ROI: l’audit énergétique par caméra infrarouge — aussi appelé audit thermographique, diagnostic thermique ou thermographie infrarouge — transforme la chaleur en données visuelles pour repérer déperditions, ponts thermiques, infiltrations d’air, dérives de CVC/HVAC et points chauds électriques. En bâtiment comme en industrie, la caméra thermique radiométrique révèle l’invisible, hiérarchise les actions et apporte la preuve des gains dans la durée.

Pourquoi la thermographie accélère un audit énergétique

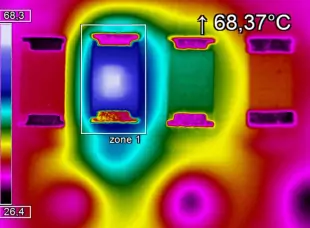

La caméra infrarouge mesure le rayonnement émis par les surfaces et produit des thermogrammes où chaque pixel est une température. Cette vision globale et instantanée permet de localiser les zones de perte énergétique et d’évaluer l’impact d’une intervention (réglage, isolation, étanchéité) sans démontage. L’atout majeur réside dans la radiométrie: on mesure, on compare, on alerte, on suit l’avant/après. Intégrée à une démarche ISO 50001 ou à un plan M&V, la thermographie devient un outil de pilotage de l’efficacité énergétique et de la décarbonation.

Questions ouvertes pour cadrer votre audit thermographique

Quel est l’objectif prioritaire: confort, conformité, économies, sécurité… ou tout à la fois ?

Clarifier l’objectif oriente le protocole: détection des fuites d’air, cartographie des ponts thermiques, optimisation des réglages HVAC, contrôle de calorifugeages sur réseaux, sécurisation des armoires électriques. Cette priorisation évite la dispersion et maximise le ROI des premières actions (réglages de consigne, reprise d’étanchéité, isolation de points singuliers).

Quelle précision de mesure viser et quelles bonnes pratiques adopter ?

La fiabilité dépend de la sensibilité thermique (NETD), de la résolution, du champ de vision et des conditions. On ajuste l’émissivité selon les matériaux, on évite les réflexions, on documente distance et angle. Sur surfaces brillantes (métal, verre), on utilise des patchs à émissivité connue et on varie les angles pour sécuriser l’interprétation. En bâtiment, un delta T suffisant (intérieur/extérieur), peu de vent et l’absence de soleil direct augmentent la lisibilité; en process, on vise des régimes stables pour comparer.

Thermographie seule ou combinée à d’autres méthodes ?

La caméra infrarouge devient redoutable couplée à l’infiltrométrie (blower door) pour mettre en évidence les fuites, à la GTB/GTC et à des capteurs IoT (température, hygrométrie) pour croiser preuve visuelle et séries temporelles. On passe du “data-only” à la preuve localisée, ce qui accélère l’arbitrage et le suivi des gains.

Comment s’articuler avec RE2020 et la stratégie énergétique ?

Dans le contexte réglementaire (RE2020, décret tertiaire), la thermographie étaye vos décisions, facilite la priorisation des travaux et sécurise la traçabilité des résultats. Pour aller plus loin, consultez l’ADEME et le portail RE2020 du ministère de la Transition écologique (ressources officielles).

Cas d’usage: bâtiment, industrie, R&D

Bâtiments: visualiser les déperditions par façades/toitures, détecter les infiltrations d’air, repérer l’humidité, contrôler l’isolation posée, cartographier les réseaux et planchers chauffants. Résultat: confort accru, consommation réduite, preuves partagées avec maîtres d’œuvre et entreprises.

Industrie: suivre des fours, séchages, échangeurs, tuyauteries calorifugées, purgeurs vapeur et armoires électriques. L’imagerie continue stabilise la qualité, évite les arrêts et alimente la maintenance prédictive en identifiant les dérives avant la panne.

R&D/labs: caractérisation thermique de prototypes, essais accélérés, cartographies transitoires, validation de designs et matériaux, publication/certification appuyée par des mesures radiométriques fines.

Méthodologie: de la préparation au suivi

Préparer: périmètre (zones, équipements), objectifs (énergie, confort, sécurité), conditions (ΔT, ensoleillement, accès), sécurité, risques de réflexion. Définir indicateurs (ΔT, kWh, heures, coût) et jalons pour l’avant/après.

Capturer: choisir la caméra et l’optique adaptées (résolution, IFOV, distance), régler émissivité et température réfléchie, mémoriser les conditions (vent, charge process), multiplier les angles, annoter les clichés (localisation, légendes).

Analyser: mesures par spots/surfaces/profils, comparaison aux références, priorisation selon criticité (sécurité, énergie, production). Chiffrer les gains, planifier les actions, piloter le suivi périodique pour documenter la performance.

Équipements: caméra, pyrométrie et pilotage

Selon le besoin — inspection ponctuelle, audit complet ou surveillance en continu — on sélectionne une caméra thermique radiométrique adaptée (résolution, NETD, optiques, logiciels d’analyse/alarme) et, au besoin, des pyromètres pour des mesures ponctuelles à très haute température. Le tout s’intègre à vos systèmes (API/SCADA), avec des régulateurs et unités de puissance pour stabiliser les consignes et diminuer les surconsommations.

Comment estimer les gains et le ROI ?

Un audit thermographique pertinent chiffre chaque action: surface concernée, écart de température, durée de fonctionnement, coût de l’énergie. Les thermogrammes servent de preuve visuelle pour argumenter le ROI et guider l’ordre des travaux. La répétition des mesures dans le temps valide la trajectoire d’amélioration continue et alimente le retour d’expérience.

Un devis ?

Conclusion

Que vous soyez gestionnaire de patrimoine, responsable énergie, maintenance ou directeur d’usine, l’audit énergétique par caméra infrarouge offre une compréhension immédiate des pertes et un levier d’optimisation concret. Appuyez‑vous sur une démarche structurée, des réglages maîtrisés (émissivité, optiques, ΔT), et un suivi périodique pour convertir les images en kWh économisés, en confort et en sécurité. Parlez‑nous de vos enjeux: nos experts vous aident à cadrer l’audit, choisir les équipements et valoriser chaque action sur votre facture énergétique.

Besoin d’un devis, d’une démonstration ou d’être guidé dans le choix d’une caméra thermique adaptée à votre contexte ? Contactez nos spécialistes et passons à l’action.

Un devis ?

Ces articles pourraient vous intéresser

- Caméras thermiques fixes OPTRIS : choisir la bonne résolution et la bonne optique

- Pyromètres infrarouges OPTRIS : compléter l’audit par des mesures ponctuelles

- Mesure de température sans contact : principes, bandes spectrales et cas d’usage

- Installation de caméras thermiques : boîtiers, purge d’air et bonnes pratiques

- Émissivité : fiabiliser vos relevés et éviter les pièges d’interprétation