Détection des déperditions de chaleur

Repérer et corriger les déperditions de chaleur est un levier immédiat pour réduire les coûts énergétiques, améliorer le confort thermique, sécuriser les installations et diminuer l’empreinte carbone. Où se cachent les pertes ? Quelles méthodes choisir entre thermographie infrarouge, pyrométrie et tests d’étanchéité ? Comment transformer une image thermique en action, puis en économies mesurables ? Voici un panorama critique pour comprendre, agir et pérenniser vos gains, du bâtiment à l’industrie.

Où et pourquoi perd-on de la chaleur ?

Dans le bâtiment, les pertes se nichent dans la toiture, les murs, les menuiseries, les planchers bas et les ponts thermiques. L’isolation vieillissante, les défauts d’étanchéité à l’air ou une mise en œuvre imparfaite provoquent des fuites d’air et des transferts thermiques qui grèvent les consommations. En industrie, les déperditions se concentrent sur les fours, réseaux vapeur, échangeurs, tuyauteries mal calorifugées et composants électriques en point chaud. Au-delà du coût énergétique, ces dérives impactent la qualité, la disponibilité et la sécurité des procédés.

Thermographie, pyrométrie : quelles méthodes pour détecter les pertes ?

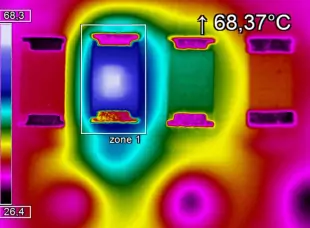

Thermographie infrarouge

La caméra thermique visualise la répartition des températures et révèle instantanément ponts thermiques, infiltrations, défauts d’isolation ou composants surchauffés. En inspection, elle documente un audit énergétique et priorise les corrections. En process, des caméras thermiques fixes s’intègrent pour surveiller en continu, déclencher des alarmes et stabiliser la température.

Pyrométrie ponctuelle

Le pyromètre infrarouge mesure un point précis à grande vitesse, y compris à haute température (métallurgie, verre). Idéal pour cibler une jonction de tuyauterie, une pièce critique ou piloter un seuil d’alarme, il complète la vision globale de la thermographie.

Mesures complémentaires et corrélation

Tests d’infiltrométrie, enregistrement de données (température, hygrométrie, pression) et intégration dans une supervision permettent de distinguer un défaut d’isolation d’un problème de débit d’air. En croisant les sources, on propose des correctifs pertinents plutôt qu’un simple pansement.

Questions ouvertes (et réponses utiles) pour décider

Quel est le bon moment pour inspecter ?

En bâtiment, un ΔT suffisant entre intérieur et extérieur améliore la lisibilité des images. En industrie, la surveillance en continu sur lignes critiques est pertinente toute l’année, car les dérives surviennent en conditions réelles d’exploitation.

Quelle résolution et sensibilité choisir ?

La qualité de détection dépend de la résolution et de la sensibilité (NETD). Pour de vastes surfaces ou de petites fuites, privilégiez une bonne résolution et une NETD faible ; pour des cibles ponctuelles à haute température, privilégiez la vitesse d’acquisition, la plage de mesure et la robustesse d’intégration.

Caméras fixes ou portables ?

Les caméras portables sont parfaites pour le diagnostic ponctuel et les rapports de preuve. Les caméras fixes s’imposent pour la surveillance 24/7, la détection automatique et le contrôle qualité en ligne. Les deux approches se complètent souvent : prospection initiale, puis monitoring continu sur les zones à fort enjeu.

Quid des normes et de la réglementation ?

La détection des déperditions s’inscrit dans les exigences de performance énergétique et de conformité, notamment la RE2020 pour le neuf et les rénovations performantes. Pour fiabiliser l’approche, l’ISO 6781-3 fournit un cadre de référence pour la thermographie bâtiment en conditions réelles : ISO 6781-3 – In-situ IR thermography.

Cas d’usage qui parlent (bâtiment, industrie, R&D)

Bâtiment et tertiaire

Localiser les ponts thermiques, vérifier la continuité de l’isolation, contrôler la pose et l’étanchéité des menuiseries, optimiser les réglages HVAC. La thermographie accélère la décision en apportant une preuve visuelle et objective.

Industries de process

Surveiller la peau d’un four, le calorifuge de tuyauteries vapeur, un sécheur ou un laminage. Détecter des points chauds sur convoyeurs, roulements, armoires. Les gains : réduction des arrêts non planifiés, stabilité de la qualité produit et économies d’énergie.

R&D et laboratoires

Cartographier la dissipation d’un prototype, caractériser des matériaux, valider des solutions d’isolation ou de refroidissement. La preuve thermique accélère l’itération et la prise de décision.

Comment passer d’une image thermique à une action rentable ?

Le ROI provient d’isolations ciblées, de réglages de régulation plus fins, de la maintenance prédictive et d’un meilleur rendement global. L’important n’est pas seulement de « voir », mais d’intégrer les mesures à votre supervision, d’alarmer au bon seuil, de documenter les dérives et d’enchaîner sur une correction priorisée.

Bien choisir vos solutions de détection

Pour un choix éclairé, questionnez : plage de température, champ de vision, distance de mesure, émissivité des surfaces, besoin en détails versus vitesse, interfaces de communication (OPC UA, Ethernet), conditions mécaniques (poussière, vibrations), boîtiers et protections. Ensuite, explorez nos pages pour affiner votre sélection :

- Caméras thermiques fixes OPTRIS

- Pyromètres et thermomètres infrarouges OPTRIS

- Mesure de température sans contact : principes et bonnes pratiques

- Études techniques et installation clé en main

- Formation technique en thermographie infrarouge

Un devis ?

Prochaines étapes : transformez le diagnostic en résultats

Que vous soyez en phase d’audit, d’optimisation de process ou de déploiement d’une surveillance 24/7, la détection des déperditions de chaleur est une opportunité concrète d’économies et de performance. Nos experts vous accompagnent du choix des capteurs à l’intégration, en passant par la mise en service, la formation et le SAV, pour des mesures fiables et actionnables dans la durée.

Besoin d’un avis, d’un cadrage rapide ou d’une démonstration ? Contactez‑nous pour être guidé, comparer les options et bâtir la solution la plus adaptée à vos objectifs.

Un devis ?

Ces articles pourraient vous intéresser

- Thermographie bâtiment : optimiser l’isolation et traquer les ponts thermiques

- Caméra thermique et RE2020 : conformité, économies et preuves visuelles

- Installation de caméras thermiques : méthodes, boîtiers et purge d’air