Étalonnage du thermomètre infrarouge

L’étalonnage du thermomètre infrarouge transforme une mesure sans contact en une information fiable, traçable et exploitable. Pourquoi est-ce crucial ? Parce qu’un IR convertit un rayonnement en température ; une émissivité mal réglée, une distance de visée inadéquate, un environnement perturbé ou une dérive capteur peuvent fausser vos décisions en qualité, sécurité et conformité. Dans l’industrie (métallurgie, verre, agro…), la maintenance, la production ou la R&D, un réétalonnage périodique sécurise vos résultats et votre ROI.

Étalonner, vérifier, ajuster : de quoi parle-t-on ?

Trois notions à distinguer pour bâtir une démarche robuste :

Étalonnage : comparaison des indications du thermomètre avec un étalon traçable (souvent un corps noir), en quantifiant l’incertitude et l’erreur. Vérification : contrôle de conformité vis‑à‑vis d’une tolérance (ex. plan qualité, cahier des charges). Ajustage : correction de l’instrument pour réduire l’écart. Le résultat attendu est un certificat d’étalonnage documenté et traçable (laboratoires ISO/IEC 17025, reconnaissance nationale, par ex. via le réseau d’accréditation français COFRAC, voir cofrac.fr), garant de la compétence et des incertitudes annoncées. En savoir plus sur l’accréditation ISO/IEC 17025 (COFRAC)

Comment étalonne-t-on un thermomètre infrarouge ?

La méthode de référence utilise un blackbody (corps noir) : une source rayonnante stable, dont la température est contrôlée et connue. L’instrument est positionné à une distance définie, l’émissivité est paramétrée (souvent 0,95–0,98 pour le corps noir), et l’on compare l’indication à plusieurs points d’essai représentatifs (p. ex. 50 °C, 100 °C, 150 °C…). Pour approfondir la métrologie IR et les bonnes pratiques, de précieuses ressources existent auprès d’instituts nationaux comme le NIST, en thermométrie et radiation thermometry. Ressources NIST – Thermometry

Pourquoi la distance et l’optique comptent-elles ? Un thermomètre IR mesure une moyenne sur un spot de visée dont le diamètre croît avec la distance (rapport optique D:S). Si le spot dépasse l’ouverture du corps noir, les bords plus froids « polluent » la lecture. À maîtriser également : l’angle de visée, la stabilité temporelle, l’atmosphère (humidité, CO₂, poussières), la présence de hublots (transmission spectrale) et la longueur d’onde de mesure (8–14 µm généraliste, bandes courtes pour métaux ou verre).

Étalonnage en laboratoire ou sur site ?

Un laboratoire offre les meilleures incertitudes grâce à des moyens de référence, un environnement maîtrisé et des procédures normalisées. Un étalonnage sur site limite l’immobilisation et valide la chaîne de mesure in situ (capteur + hublot + distance + montage). Dans les deux cas, privilégiez un étalonnage multipoints dans votre plage d’utilisation et fixez des tolérances d’acceptation réalistes pour votre process.

Quelles erreurs fréquentes et comment les éviter ?

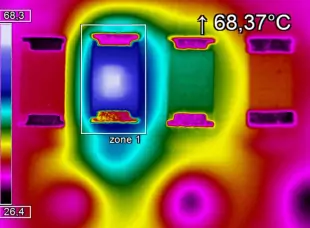

Émissivité mal choisie : un acier poli ≠ une surface oxydée ou peinte ; il faut régler précisément l’émissivité ou créer une référence noire (ruban/peinture). Rapport D:S ignoré : spot trop grand par rapport à la cible ; réduisez la distance, changez l’optique, ou passez à la caméra thermique pour visualiser la scène. Réflexions parasites : surfaces brillantes « voient » l’environnement ; modifiez l’angle, utilisez des écrans, sélectionnez une bande spectrale adaptée. Hublots/filtres : la transmission IR dépend de la longueur d’onde ; appliquez la compensation adéquate. Ambiance : vapeur, poussières, CO₂ ; prévoyez purges d’air et protections.

Quelles normes et exigences réglementaires considérer ?

Les équipes qualité (ISO 9001, IATF 16949, ISO 22000/HACCP, GMP) exigent la traçabilité métrologique, des incertitudes connues et des intervalles d’étalonnage définis. Un certificat ISO/IEC 17025 délivré par un laboratoire accrédité conforte la confiance lors des audits (points de mesure, conditions, incertitude élargie, résultats avant/après réglage, critères d’acceptation). Pour les procédés critiques, l’externalisation vers un prestataire reconnu est la voie la plus sûre.

À quelle fréquence étalonner ?

Tout dépend de l’historique de dérive de l’instrument, de la criticité de l’application, des conditions environnementales et des exigences clients. Règle générale : annuel pour beaucoup de contextes, 6 mois pour environnements sévères (poussières, vibrations, chocs thermiques) ou forte exigence qualité. Après un choc, une réparation, un changement d’optique ou une mise à jour majeure, réalisez une vérification anticipée.

Comment relier l’étalonnage à la performance opérationnelle ?

L’étalonnage n’est pas qu’une dépense ; c’est un levier de performance. Il diminue les rebuts, fiabilise l’optimisation énergétique (fours), sécurise la maintenance prédictive et réduit les arrêts. En agroalimentaire : hygiène et conformité des cuissons/refroidissements. En métallurgie/verrerie : profils thermiques maîtrisés et conformité dimensionnelle. En R&D : exactitude et répétabilité des essais.

Thermomètre infrarouge, pyromètre, caméra thermique : que choisir ?

Le thermomètre infrarouge portable convient aux contrôles ponctuels ; le pyromètre fixe assure une mesure ponctuelle rapide et intégrable (sorties/alertes) ; la caméra thermique cartographie la scène et révèle les points chauds invisibles. Chez Acoris, nous déployons les gammes OPTRIS (caméras séries XI et pyromètres IR) avec un accompagnement complet sur la sélection de la bande spectrale, l’optique, l’intégration et la calibration, afin d’allier simplicité d’usage et fiabilité en continu.

Peut-on étalonner soi‑même ? Quelles limites ?

Un contrôle rapide est possible via un point de glace fondante (0 °C) ou un bain stabilisé et une surface à haute émissivité. Utile pour une vérification, mais insuffisant pour une chaîne qualité exigeante : sans corps noir stable, sans maîtrise de la géométrie de visée et de l’incertitude, on sous‑ ou surestime facilement l’erreur. Pour des certificats reconnus et une traçabilité sans faille, privilégiez un laboratoire accrédité ou un prestataire spécialisé.

Bonnes pratiques avant, pendant et après l’étalonnage

Avant : nettoyer l’optique, noter les paramètres (émissivité, distance, hublots), stabiliser l’environnement. Pendant : utiliser des paliers de température pertinents, lisser par moyennes temporelles, consigner les valeurs brutes. Après : archiver le certificat, mettre à jour les plans de surveillance (seuils d’alarme, tolérances, périodicité) et suivre la dérive pour ajuster l’intervalle de réétalonnage.

Pourquoi confier votre étalonnage à Acoris ?

Expert français des solutions de mesure thermique OPTRIS, Acoris vous accompagne de bout en bout : conseil, configuration, installation, formation, SAV et calibration (en propre et via partenaires accrédités). Notre approche couvre capteurs, logiciels, réglages d’émissivité et intégration industrielle pour des mesures justes et une traçabilité à la hauteur de vos audits. Pour une vision globale de la calibration d’équipements thermiques et des gains associés, consultez nos contenus dédiés.

Un devis ?

Parlons de votre projet d’étalonnage

Besoin d’un simple contrôle ou d’un programme de réétalonnage multi‑sites ? Nos ingénieurs vous guident, de l’audit applicatif à la mise en service, avec une documentation claire et des certificats exploitables en audit. Contactez‑nous pour des renseignements, un cadrage rapide ou une recommandation sur‑mesure.

Un devis ?

Ces articles pourraient vous intéresser

- Optimisation et calibration d’équipements thermiques : méthodes et outils

- Émissivité : optimiser la mesure thermique sans contact

- Caméras thermiques fixes OPTRIS : surveillance continue et alarmes

- Pyromètres infrarouges OPTRIS : mesure ponctuelle haute précision

- Mesure de température sans contact : principes et applications