Mesure de température par pyromètre optique infrarouge dans un four d’incinération

La mesure de température sans contact par pyromètre optique infrarouge est devenue un pilier du pilotage des fours d’incinération. En effet, pour garantir une combustion complète et stable, protéger le réfractaire, réduire les émissions et optimiser les coûts énergétiques, il faut mesurer vite, juste, et au bon endroit. Les solutions OPTRIS – pyromètres et caméras thermiques fixes – sont particulièrement adaptées à ces environnements difficiles, et s’intègrent aisément aux systèmes d’automatisme et de supervision industrielle, avec des interfaces modernes et robustes.

Pourquoi mesurer la température dans un incinérateur ?

Que l’on parle d’un four à grille, d’un four rotatif ou d’un lit fluidisé, la température guide quasiment toutes les décisions de conduite : quantité d’air primaire/secondaire, modulation des brûleurs d’appoint, gestion de la post-combustion, protection des zones sensibles. Une mesure fiable contribue à :

- Stabiliser la qualité de combustion et réduire les imbrûlés.

- Maîtriser les émissions et la traçabilité réglementaire.

- Préserver le réfractaire et éviter les chocs thermiques.

- Optimiser le rendement énergétique et les coûts d’exploitation.

Dans ces conditions sévères, la mesure sans contact supprime l’usure des capteurs intrusifs et donne accès à des zones inatteignables par des sondes de contact.

Comment fonctionne un pyromètre infrarouge dans un four d’incinération ?

Un pyromètre IR détecte le rayonnement thermique émis par la cible (réfractaire, lit de déchets, paroi) et en déduit la température. Deux paramètres dominent : la longueur d’onde (canal spectral) et l’émissivité du matériau visé. Dans un incinérateur, flammes, fumées et vapeur d’eau peuvent perturber la mesure. D’où l’intérêt de canaux “flame-through” autour de 3,9 µm pour regarder “au travers” de la flamme et viser une surface solide représentative ; un réglage d’émissivité cohérent, validé sur site, assure la fidélité de la mesure.

Un devis ?

Défis concrets et réponses pratiques

Dans la vraie vie, on fait face à des champignons de flamme changeants, des dépôts, des poussières abrasives, des vibrations et des températures qui varient avec la charge. Comment fiabiliser la mesure ?

- Choisir le bon canal spectral pour limiter l’influence de la flamme et viser une surface stable (réfractaire, lit compacté).

- Protéger l’optique par purge d’air et refroidissement si nécessaire ; recourir à un hublot transmissif adapté.

- Stabiliser le signal par filtrage/moyennage, fonctions “peak hold”/“valley hold”, ou pyrométrie bichromatique quand la ligne de visée est partiellement obstruée.

- Soigner l’alignement avec visée laser/vidéo et un tube de visée placé dans une zone géométriquement stable.

Placement et paramétrage : les points qui font la différence

Le spot de mesure doit être entièrement rempli par la zone d’intérêt ; vérifiez le rapport optique (distance/diamètre de spot). Multiplier les points clés – entrée de four, cœur de chambre, post-combustion – renforce la robustesse de la régulation et la sécurité process. Enfin, adaptez l’émissivité à la surface effectivement visée, puis validez par des contrôles périodiques (référence ponctuelle, caméra thermique ou comparaison inter-capteurs).

Intégration au contrôle-commande et exploitation des données

Les capteurs modernes communiquent en analogique (4–20 mA, 0–10 V) et via des protocoles industriels comme EtherNet/IP, Modbus TCP ou PROFINET, pour s’intégrer sans friction à votre PLC/SCADA. Vous exploitez tendances, alarmes, interverrouillages et historisation pour un pilotage fin et une traçabilité complète.

Pyromètre, thermocouple, caméra : faut-il choisir ?

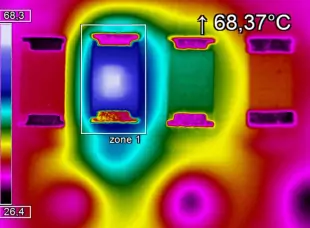

Le pyromètre excelle pour la mesure rapide et sans contact d’une zone ciblée, là où un thermocouple donnerait une valeur inerte dans la masse. Une caméra thermique fixe complète l’ensemble en cartographiant la répartition des températures, utile pour visualiser les points chauds, vérifier l’homogénéité et détecter les dérives. L’association pyromètre + caméra offre à la fois la précision ponctuelle et la vision globale, avec une intégration pérenne dans l’environnement industriel.

Critères de choix pour un pyromètre en incinération

- Plage de mesure alignée avec vos zones de contrôle (souvent 600–1 300 °C).

- Longueur d’onde “flame-through” pour minimiser l’influence des gaz chauds.

- Optique à fort rapport distance/spot, visée laser/vidéo pour l’alignement.

- Robustesse mécanique, accessoires de refroidissement, purge d’air, boîtiers IP65/66.

- Connectivité et logiciels pour paramétrage, diagnostic et enregistrement.

- Accompagnement par un spécialiste : audit, intégration, mise en service, formation, étalonnage.

Scénarios d’usage et bénéfices clients

En pratique, la mesure IR réduit les écarts de température, améliore la stabilité de combustion, baisse les surconsommations (excès d’air, soutiens brûleurs), et prolonge la vie du réfractaire en évitant les excursions thermiques. Côté qualité environnementale, la maîtrise des profils thermiques en chambre principale et en post-combustion contribue à limiter NOx/CO et à documenter la conformité. Enfin, l’analyse de tendance, couplée à la maintenance prédictive, permet d’anticiper encrassements et dérives pour planifier les arrêts et réduire le coût global de possession.

Pour aller plus loin avec Acoris

Vous souhaitez approfondir, comparer des modèles ou bâtir une solution clé en main pour votre four d’incinération ? Explorez ces ressources et produits pertinents :

- Pyromètres infrarouges OPTRIS pour fours et procédés haute température

- Caméras thermiques fixes OPTRIS pour cartographier la chambre de combustion

- Comprendre la mesure de température sans contact

- Études techniques et installation clé en main des capteurs IR

- Contacter un expert Acoris pour votre projet incinération

Un devis ?

Parler à un spécialiste incinération

Parlons de votre four d’incinération

Expliquez-nous votre configuration, vos contraintes et les gains visés. Nous vous aidons à choisir, positionner et paramétrer le pyromètre infrarouge et, si besoin, à compléter par une caméra thermique fixe OPTRIS pour une vue globale.

Un devis ?