Notions de bases essentielles à connaitre pour choisir un pyromètre infrarouge destiné à une application industrielle

Pourquoi envisager un pyromètre infrarouge en milieu industriel ?

Mesurer la température sans contact est un atout décisif dans l’industrie. Un pyromètre infrarouge (ou thermomètre IR) capte le rayonnement thermique émis par un objet pour en déduire sa température en temps réel. Résultat : vous mesurez des pièces en mouvement, des zones difficiles d’accès, des surfaces à haute température ou encore des matériaux fragiles, sans perturber le process. Par rapport à une sonde de contact (type thermocouple), la mesure est rapide, non intrusive et plus sécurisée pour les opérateurs comme pour les équipements.

Dans la métallurgie, le verre, la céramique, l’agroalimentaire, ou l’assemblage plastique, un pyromètre bien choisi permet d’optimiser les rendements, d’améliorer la qualité et de réduire le coût de non-conformité. Il devient un capteur clé pour la régulation de température, le contrôle en boucle fermée, la traçabilité et le pilotage data-driven des lignes de production.

Principe de fonctionnement : ce que mesure vraiment un pyromètre

Un pyromètre détecte l’émission infrarouge d’un objet, qui dépend de sa température selon les lois du rayonnement (corps noir). En pratique, la mesure dépend aussi fortement de l’émissivité (capacité d’un matériau à émettre du rayonnement), ainsi que de sa réflectivité et de sa transmissivité. Comprendre ces notions est essentiel pour obtenir une mesure fiable.

Guide des pyromètres infrarouges mesure de température

Émissivité et nature du matériau

Un métal poli à chaud n’émet pas comme une surface peinte ou oxydée : son émissivité est plus faible et variable. Les polymères, le verre, les revêtements spéciaux ou les aliments présentent également des émissivités distinctes. Un bon pyromètre permet de régler l’émissivité et, idéalement, de l’ajuster en ligne. Sur les surfaces brillantes, privilégiez des stratégies de conditionnement (peinture temporaire, point de référence noir) ou des modèles adaptés (voir pyrométrie bichromatique).

Longueur d’onde et filtres optiques

Les pyromètres sont souvent spectralement filtrés (par exemple 1 µm, 2,3 µm, 3,9 µm, 8–14 µm) pour optimiser la mesure selon le matériau et la température. Le verre est mieux mesuré autour de 5 µm, certains plastiques dans la bande 3–3,5 µm ou 7–8 µm, tandis que les températures élevées métalliques favorisent des longueurs d’onde courtes (1–1,6 µm) pour limiter l’influence d’émissivité et de rayonnements parasites. Une sélection judicieuse de la longueur d’onde réduit les erreurs et stabilise la mesure.

Monochromatique ou bichromatique (rapport de voies) ?

Un pyromètre monochromatique mesure le rayonnement sur une bande spectrale donnée. Un modèle bichromatique (ou à ratio) compare deux bandes et peut compenser certaines variations d’émissivité, de poussières ou d’obstruction partielle du champ de vision. Dans des environnements sévères (fours, flammes, projections), le pyromètre bichromatique apporte souvent une meilleure robustesse métrologique.

Pyromètre bichromatique CTratio 2M

Géométrie de mesure et dynamique du procédé

Rapport distance/spot (D:S) et taille du point

Chaque pyromètre a un rapport distance/spot (D:S) définissant la taille du point mesuré à une distance donnée. Plus ce rapport est élevé, plus le point de mesure est petit à distance. Il est crucial que la cible remplisse le spot pour éviter la contamination par l’arrière-plan. Des fonctions de visée laser ou une visée vidéo intégrée (comme sur certaines caméras thermiques fixes) facilitent l’alignement précis et la répétabilité.

Temps de réponse et vitesse de process

Le temps de réponse (ms) doit suivre la réalité du procédé : pièces rapides, zones passantes, cycles courts. Un capteur trop lent “lissera” des pics importants ; un capteur très rapide pourra nécessiter un moyennage pour filtrer le bruit. L’équilibre se règle via les paramètres de filtrage et la fréquence d’échantillonnage.

Champ de vision, accessoires et environnement

Angle d’installation, vibration, champagne thermique, poussières, vapeur : l’environnement impacte la mesure. Des hublots en saphir ou quartz, des systèmes de purge d’air, un refroidissement air/eau et des boîtiers IP65/IP67 peuvent être nécessaires. Les pyromètres à fibre optique ou optiques déportées sont utiles près des zones très chaudes.

Adapter le pyromètre à votre application

Commencez par la plage de températures à couvrir et la nature de la surface. Pour les métaux à haute température, optez pour des gammes courte longueur d’onde et éventuellement bicaractéristiques. Pour le verre, privilégiez des bandes adaptées et des accessoires résistants. Dans l’agroalimentaire ou le papier, des modèles 8–14 µm avec réglage d’émissivité fin conviennent bien. En plasturgie (soudure, scellage, thermoformage), les filtres spécialisés plastiques et des temps de réponse très courts améliorent la qualité d’assemblage.

Considérez la température ambiante autour du capteur et l’accessibilité pour la maintenance. Anticipez le montage mécanique, l’alignement, la distance à la cible et la protection contre les chocs ou projections. Validez aussi la compatibilité électromagnétique et l’isolation si l’environnement le requiert.

Connectivité, automatisation et logiciels

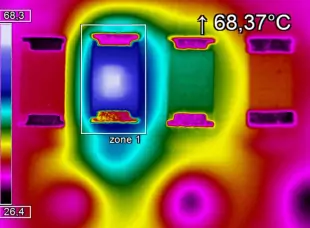

Un pyromètre industriel moderne s’intègre au contrôle/commande grâce à des sorties analogiques (4–20 mA, 0–10 V), des interfaces numériques (USB, RS485/Modbus, Ethernet, Profinet) et des entrées de déclenchement. Le lien avec des régulateurs de température et unités de puissance permet un pilotage précis des fours, presses, lampes IR ou résistances. Des logiciels de supervision et d’enregistrement facilitent la traçabilité, l’analyse SPC, la maintenance prédictive et l’intégration IIoT. Les caméras thermiques fixes peuvent compléter la mesure ponctuelle par des cartes thermiques, des zones ROI et des alarmes sur seuils.

Qualité, étalonnage et maintenance

Pour inspirer confiance aux équipes qualité et aux auditeurs, prévoyez un étalonnage traçable (avec corps noir) et un plan de vérification périodique. Sur le terrain, surveillez l’état de la fenêtre optique, la propreté du chemin optique, et consignez les mises à jour d’émissivité. Des programmes de service (calibration, maintenance préventive, remplacement) assurent la continuité de mesure et limitent les arrêts non planifiés.

Un devis ?

Erreurs fréquentes et bonnes pratiques

- Émissivité mal paramétrée : ajustez par matériau, surface, température. Utilisez des références (points noirs, peinture haute émissivité) si nécessaire.

- Spot trop grand : assurez-vous que la cible remplit le champ de mesure. Ajustez distance, optique ou choisissez un modèle à D:S plus élevé.

- Réflexions parasites : limitez les surfaces brillantes, contrôlez les sources chaudes voisines, anglez le capteur si besoin.

- Fenêtre sale ou endommagée : prévoyez une purge d’air et des contrôles réguliers pour maintenir la transparence optique.

- Temps de réponse inadapté : paramétrez le filtrage pour suivre le process sans bruit excessif.

- Mauvaise bande spectrale : sélectionnez la longueur d’onde adaptée au matériau (verre, plastique, métal, aliments).

- Absence d’étalonnage : mettez en place une routine de calibration pour garantir la traçabilité et la répétabilité.

Questions à se poser avant l’achat

Quelle plage de températures et quelle résolution me faut-il ? Évaluez les min/max du process et la finesse de contrôle souhaitée (stabilité et répétabilité).

Quel est le matériau et l’état de surface de la cible ? Brillance, oxydation, revêtement, humidité : autant de facteurs qui guideront le choix de la longueur d’onde et des réglages d’émissivité.

À quelle distance et sur quelle taille de zone vais-je mesurer ? Dimensionnez le D:S et l’optique pour que la cible remplisse bien le spot, avec marge d’alignement.

Mon environnement est-il sévère ? Températures ambiantes élevées, poussières, vibrations, CEM, flammes : prévoir refroidissement, purge, boîtier IP, fibre optique ou fenêtre adaptée.

Comment vais-je intégrer le capteur au système de contrôle ? Choisissez les interfaces (4–20 mA, RS485/Modbus, Ethernet/Profinet), les alarmes, et la compatibilité avec vos régulateurs et automates.

Quel niveau de service et de traçabilité est requis ? Anticipez l’étalonnage, la documentation qualité, le support et les pièces de rechange.

Être rappelé sous 24h par un expert

Exemples d’applications typiques

Sidérurgie et traitements thermiques : contrôle des brames, billettes, pièces forgées, trempe. Mesure stable malgré échelles et variations d’émissivité grâce aux solutions bichromatiques et aux bandes courte longueur d’onde.

Verrerie : mesure sur ruban, moules, gobes, cannes ; sélection de bandes spectrales adaptées et hublots haute température pour fiabiliser la mesure au long cours.

Plasturgie et packaging : scellage, soudure, thermoformage ; temps de réponse rapide, réglages d’émissivité des films, supervision pour limiter les rebuts.

Agroalimentaire : cuisson, surgélation, contrôle de surface ; capteurs large bande 8–14 µm et intégration avec la traçabilité HACCP.

R&D et laboratoires : caractérisation de matériaux, tests thermiques ; pilotage fin, enregistrement et corrélation avec caméras thermiques pour analyses complètes.

Ressources et solutions associées sur notre site

Pour approfondir la sélection et l’intégration d’un pyromètre infrarouge dans votre environnement, explorez nos pages clés :

- Pyromètres infrarouges OPTRIS pour l’industrie

- Guide complet pour choisir un pyromètre infrarouge

- Comprendre la mesure de température par rayonnement IR

- Caméras thermiques fixes OPTRIS : vision globale du process

- Études techniques et installation clé en main

Un devis ?

Aller plus loin : fiabilité, performance et accompagnement

Choisir un pyromètre, c’est combiner physique du rayonnement, exigences process et intégration industrielle. Des gammes spécialisées de pyromètres infrarouges OPTRIS et des caméras thermiques fixes offrent des solutions éprouvées pour la plupart des environnements (longueurs d’onde dédiées, visée laser ou vidéo, électroniques rapides, interfaces industrielles). En les associant à des régulateurs et unités de puissance adaptés, vous obtenez une boucle de contrôle stable, rapide et traçable, au bénéfice de la qualité produit et du rendement.

Besoin d’aide pour préciser la longueur d’onde, valider l’optique et définir la stratégie d’étalonnage ? Nos experts vous accompagnent depuis l’audit d’application jusqu’au démarrage sur site : conseil, configuration, installation, formation, SAV et calibration. Explorez nos solutions et découvrez les pyromètres et caméras thermiques qui correspondent à votre besoin.

Un devis ?

Parlons de votre application

Vous avez un projet, une contrainte particulière, ou souhaitez comparer plusieurs modèles de pyromètres infrarouges industriels ? Contactez-nous pour bénéficier d’un diagnostic rapide et de recommandations sur mesure.

Obtenir un devis gratuit pour votre projet